令和時代の設計者にささげる、設計者CAE“8つ”のポイント:構造解析、はじめの一歩(10)(2/3 ページ)

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。最終回となる第10回は、連載の【総まとめ】として、設計者CAEを実践する上で押さえておきたい8つのポイントを紹介する。

ポイント4:拘束(固定)は固定対象を含んだアセンブリ解析を

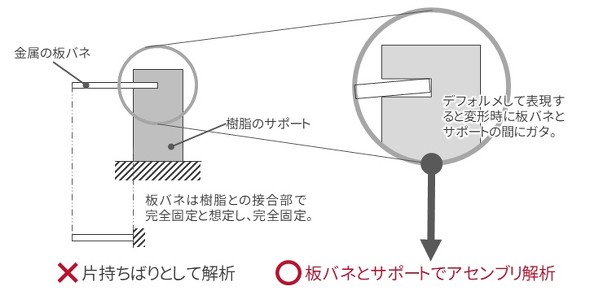

荷重に加えて、拘束条件も解析結果に大きな影響を与えます。以前、筆者が行った解析を例に挙げて、拘束条件の解析に与える影響を説明します。

題材となる部品は、カメラ内部の板バネです。非常に小さな部品です。それが樹脂のサポートに埋め込まれています。板バネの目視できる部分のみに着目し、その根元を完全拘束として解析しました。ところが、実験結果と全く異なる解析結果となりました。実験の様子をつぶさに観察しました。とても小さな部品で観察するのに苦労した覚えがあります。

板バネは金属、サポートしている土台は樹脂なので剛性(材料の固さ)が異なります。その影響で板バネの根元部分が完全拘束になっていなかったのです。そのガタツキを考慮するために、板バネと樹脂サポートをアセンブリとして解析しました(図3)。その結果、実験と解析の結果がほぼ一致しました。金属と樹脂のように解析対象部品と固定される側のサポート部材の剛性が大きく異なる場合は、アセンブリ解析によって拘束を表現することをオススメします。

ポイント5:OK法によってメッシュサイズを決める

自動メッシュ分割におけるメッシュサイズは、部品の大きさによってほぼ自動的に決められます。ただし、そこに“根拠があるわけではありません”。最近のCAEソフトウェアは、モデルの大きさに対して不釣り合いなメッシュサイズを設定しませんので、安心して使うことができますが、“それが最適なメッシュサイズとは限りません”。

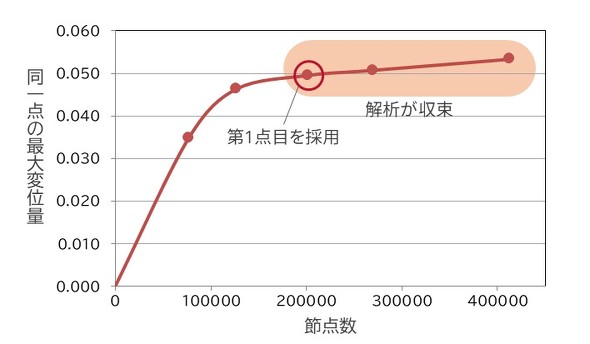

解析に最適なメッシュサイズを得る方法を紹介します。その名も「OK法」。その方法は以下の通りです(図4)。

1.ソフトウェアが設定したメッシュサイズで解析を行い、最大変形を示した位置と変形量を記録する。節点数も記録する

2.メッシュサイズを少しだけ小さく(モデルにもよりますが25%程度)して、再度解析を行う。1.の同一位置の変形量を記録する。節点数も記録する

3.1.と2.の変形量を比較して、2.の結果が大きくなれば、2.を繰り返す。最大変形ポイントの変形量にほぼ差がなくなるまで繰り返す

4.横軸に節点数、縦軸に最大変位量のグラフを描く。グラフが寝始めた第一点目を採用する

節点数が多いほど、解析結果の精度が高くなるのは有限要素法の原理原則ですが、必要以上に節点数を多くする必要はありません。

「グラフが寝た」ということは、解析結果が収束しているということです。「グラフが寝始めた第一点目」は解析が収束し、前回解説した特異点の影響が一番少ないところなのです。

ポイント6:やっぱり特異点は大切

前回の解説に続き同じ話題で恐縮です。申し訳ないと思いながらも重複して説明したいのが、特異点です。

特異点の応力は、応力ではありません。単なる数値だと思ってください!

特異点は荷重と拘束の近く、そしてピン角に現れます。メッシュサイズを小さくしながら解析を何度か繰り返し、応力がどんどん上昇していく部分が特異点です。

ポイント5で示したOK法では、メッシュサイズを小さくしながら何度か解析し、収束を見ながらメッシュサイズを決定します。これと同時に特異点がどこかを知ることができます。適度なメッシュサイズと特異点の位置を知ることができるという意味で、OK法は一石二鳥です。

何回も解析を行ってグラフを描くという作業は面倒ではありますが、何度か実施するうちに、対象部品に最適なメッシュサイズが決まります。それが決まっていれば、対象部品と同種の部品を解析する際、そのメッシュサイズを使えばいいということになります。

解析結果は、“特異点の応力は無視して評価する”ようにしてください。特異点近傍の応力を知りたい場合は外挿を使って、特異点近傍の応力分布から推測してください。

Copyright © ITmedia, Inc. All Rights Reserved.