設計プロセスにおけるCAE活用のステップとアセンブリの解析:実例で学ぶステップアップ設計者CAE(5)(2/4 ページ)

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第5回は、設計プロセスごとのCAEの考え方と、アセンブリにおけるCAE活用のポイントを取り上げる。

アセンブリのシミュレーションにおけるポイント

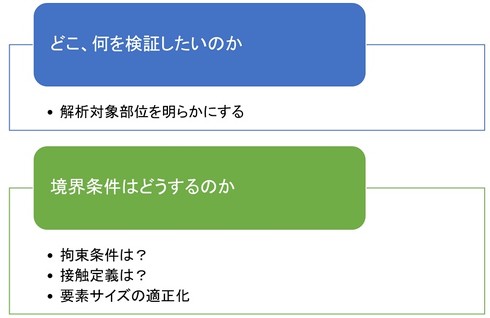

単一部品レベルのCAEであっても、ネジの結合部分をどのように拘束するか、その設定を考える必要がありますが、それが複数部品になってくると次のような課題が生じます。

もちろん、これらのポイントは単一部品レベルであっても重要です。ただ、複数部品になると、CAEで検証したいものが見えにくくなり、かつ解析精度を上げるための設定上の工夫も必要になるなど、検証作業の難易度はぐっと上がります。それ故、以下のような疑問や課題に直面することがあります。

- 部品間を接触定義にすると計算途中でエラーになってしまう。接触定義はどうすべきか?

- 部品間をネジで締結するのと、ボンド結合するのとでは事象が異なりそうだ。どう定義すべきか?

- 要素分割すると要素数が膨大になり、計算時間も長くなる。設計業務を止めることもできないのでどうすべきか?

設計者CAEを日々実践している筆者もCAEの経験は増えつつも、新しい事象のCAEを行うたびに、新たな疑問や課題に直面します。そこで、今回はシンプルなアセンブリ事例を取り上げ、境界条件の設定の違いによって、どのようにCAEの結果が変わっていくのかを見ていきたいと思います。

アセンブリの解析参考例

検証内容

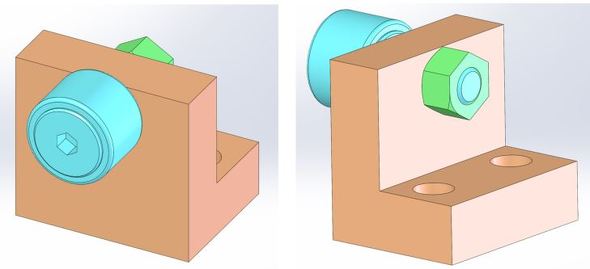

カムフォロアに1500[N]の荷重がかかった際のLアングル部品間の応力を求めたい。

カムフォロアはカム機構で使用されますが、筆者は直線運動のガイドローラーとしてよく使用します。内部にニードルローラーが組み込まれた構造を持つ、剛性の高いスタッド付きベアリングです。カムフォロアへの荷重は、針状ころ軸受としての定格荷重よりも、スタッドの曲げ強度と、せん断強さおよび外輪の強度によって決められることがあるようですが、今回はテストケースとして、スタッド部の変形と応力ついて注目することにします。

部品構成

- カムフォロア(合金鋼製)

外輪(ローラ)部Φ13[mm]

スタッド(取り付け軸)部径Φ5[mm]とネジ部はM5 - ナット(M5)(合金鋼製)

- L字型部品(合金鋼製)

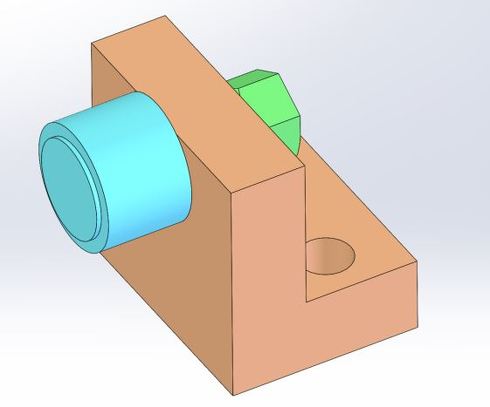

CAE用モデルの準備

CAE用のモデルとして、解析に関係ないと考えられる微細なフィレットなどを編集して削除しておきます。

Copyright © ITmedia, Inc. All Rights Reserved.