連載

設計プロセスにおけるCAE活用のステップとアセンブリの解析:実例で学ぶステップアップ設計者CAE(5)(3/4 ページ)

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第5回は、設計プロセスごとのCAEの考え方と、アセンブリにおけるCAE活用のポイントを取り上げる。

解析開始

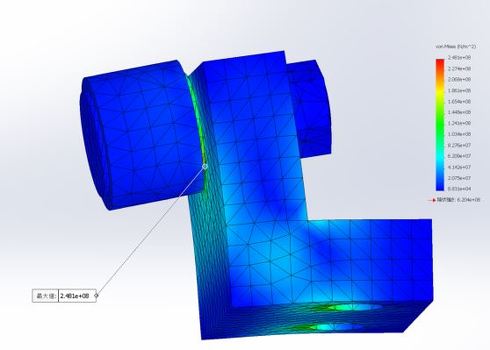

まずは、部品接触をボンド結合とし、単一部品として解析を実行します(要素サイズ:2.06[mm])。

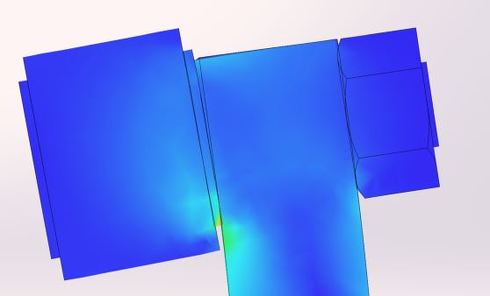

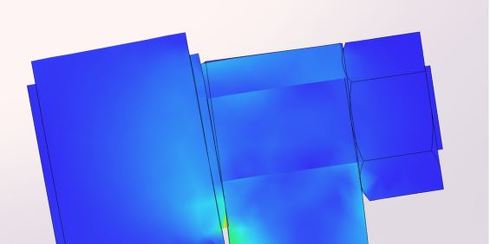

断面を確認してみると、軸と軸穴の部分に応力の変化は見られず、評価としては適切ではありません。これは、部品接触をボンド結合にしたことで「理想的に溶接されたような結合」となっているためです。そこで、接触の定義を行うわけですが、まずは、ボルトとナットはそのままでボンド結合を適用します。

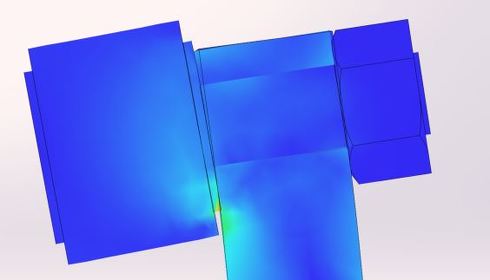

これで軸部分(軸、穴)にも応力値の変化が見られるようになりました(図8)。さらに、ナットとL型部品の接触面にも接触定義を設定して、実行するとその境界にも変化が見られました(図9)。

Copyright © ITmedia, Inc. All Rights Reserved.