設計プロセスにおけるCAE活用のステップとアセンブリの解析:実例で学ぶステップアップ設計者CAE(5)(1/4 ページ)

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第5回は、設計プロセスごとのCAEの考え方と、アセンブリにおけるCAE活用のポイントを取り上げる。

製品開発における構想設計や詳細設計の段階で、部品の状態を検証する際は、「構造解析」が用いられます。

今回は、筆者の装置設計の経験を基に、新規設計における設計者の思考およびシミュレーション(以下、CAE)の進め方を、設計の各プロセスから考えてみたいと思います。また、後半ではシンプルなアセンブリを題材としたCAE活用のポイントを解説します。

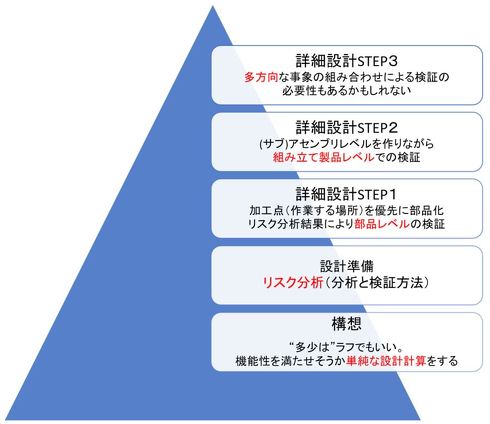

設計の進め方とCAEのステップ

構想

営業案件時、工程や機能の概略が分かる2次元の構想レイアウトを作成します。この時点で設計の方向性はほぼ決まります。その際、装置のサイクルタイムが要求仕様を満たすことができるのか? 重要な加工点(作業をする場所=部位)で変形の問題があるのか? などを確認するために単純な設計計算を行うこともあります。

設計準備

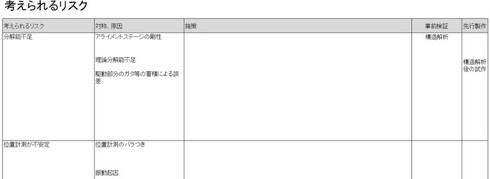

詳細設計の前に、考えられるリスクを分析します。例えば、流用している部品が過去に問題を起こしていないか、その問題の改善がなされているかなどを確認します。流用設計部分のサイズを変更する際は、その変更によって問題が生じないかどうかを検証する必要があります。

一方、新規設計の場合は、設計者自身が不安に思う部分を抽出します。こうした部分をそのままにしておくと、後工程で問題を引き起こすことがあります。もちろん、実機でしか評価できないリスクもありますが、CAEによって設計の考え方の妥当性を確認することが可能です。新規要素と変更箇所にはリスクが潜んでいると考え、CAEによる検証を行うべきでしょう。

また、ここでのリスク分析を「DRBFM」につなげることで、デザインレビュー(以下、DR)での評価項目が明確になります。DRBFMとは“Design Review Based on Failure Mode”の略称で、トヨタ自動車によって確立された体系的なFMEA(Failure Mode and Effect Analysis:故障モード影響解析)の運用方法です。設計の変更点に着目するアプローチですが、筆者は設計変更点と新規設計部分に集中することで、設計品質の向上が図れると確信しています。

詳細設計 STEP1

ユニットを設計する場合、ユニット内の機能上の“かたまり”を考えて、その構成を表す「設計ツリー(樹形図)」を作成してから設計を開始します。設計を始める場所は、ワークと、ワークの加工点(作業をする場所=部位)からとなります。リスク分析では、その場所に該当する部品にリスクが存在します。そのため、ワーク自体の変形をCAEで確認することも少なくありません。

詳細設計 STEP2

加工点周辺の部品設計が進み、サブアセンブリが構成されていきます。リスク分析に基づいて、部品単体の検証から、サブアセンブリレベルでの検証へ進みます。複数の部品が関わる検証では、単一部品の検証よりもさらに高い解析精度が求められます。

詳細設計 STEP3

トップアセンブリレベルでの検証を行う必要もあるかもしれません。構造解析、熱流体解析、磁場解析、音響解析など、多方向からのCAEが必要になるケースも考えられます。

この段階では設計が進んでいることもあり、3D CADモデルの構成はとても複雑で、そのままの状態でCAEを実行することが困難な場合があります。そのため、CAE用に3D CADモデルを編集する必要が生じるのですが、この作業にはそれなりの手間と時間を要します。

こうしたことからも分かるように、設計準備の段階でラフに全体像を表す3D CADモデルを作り、設計の考え方の妥当性をCAEであらかじめ検証しておくはとても重要です。

また、思い付きのまま(無計画)にCAEを行うことは、手間を要するばかりで合理的ではありません。このような“五月雨式のCAE”を行わないためには、設計準備の段階でリスク分析を行い、その中でCAEをどのように活用していくのかをあらかじめ計画しておくことが大切です。

Copyright © ITmedia, Inc. All Rights Reserved.