工程管理における「管理方式」「機能」「生産日程計画」とは:工程管理は、あらゆる現場問題を解決する(2)(5/5 ページ)

工場における生産管理の根幹となる「工程管理」について解説する本連載。第2回は、工程管理における「管理方式」「機能」「生産日程計画」について説明する。

5.大日程計画

営業部門からの受注伝票を受付後に、製造部門(製作課)に製作指示を行う場合、加工完成日(工完日)を技術部門もしくは生産管理部門で指定します。この加工完成日を決定することを生産大日程計画といいます。ここでは一般的に行われる大日程計画の立案方法について説明します。

5.1 山積と山積表

まず、受注量に対して、各部門別、指定工完日別に負荷の積み上げ(山積)を行います。山積の対象としては、受注金額、ロット数、製作台数などで行います。また積み上げ単位としては、担当製作部門(課または係)別、機種別などが考えられます。

5.2 設計完了日(設完日)および加工完了日(工完日)の指定方法

山積初期においては、算式中の加工所要日数と標準工完日数については、あらかじめ以下のように設定しておきます。

- 設完日=受注伝票受付日+製作指示書発行所要日数+標準設計日数

- 指定工完日=受注伝票受付日+標準加工所要日数

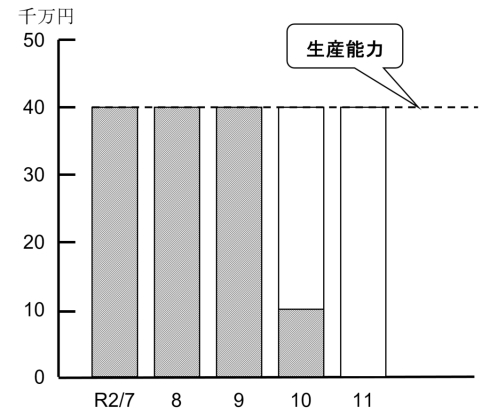

山が積まれた状態では、次のような方法で工完日を指定していきます。例えば、A製品の現在時点(令和2年7月1日)における山積の状態が図7のようになっていたとします。

令和2年(R2)10月分が10千万円、つまり1カ月の生産能力を40千万円とすると、生産能力の4分の1、日数換算で5日分は既に一杯です。残業計画の見直し、休日出勤、協力会社への展開などの処置をしない限り、次に来る受注分は、今から3カ月と5日先以降、つまりR2・10月8日以降となります。

従って、A製品の現時点における受付分の工完日は、例えば、標準加工日数が5日とすると、R22・10月13日ということになります。工完日の刻み方を半日単位もしくは1日単位にするか、5日単位にするかによっても違ってきます。ただし、特急指定製品または短納期品については、特別に定められた日程で設定することになります。

5.3 クリティカルパスによる改善

大日程計画業務に活用できるスケジューリングソフトはいろいろありますが、一般的には、パート手法(PERT手法;Program Evaluation and Review Technique)の考え方で作成されたスケジューリングが多用されています。どのような手法を採用するにしても、基礎知識として学習しておくことをお勧めします。

ここでPERT(一般的には“PERT”と表現します)について簡単に説明しておきます。PERTは、ネットワーク手法を用いて日程管理を行おうとするもので、複雑にからみ合う仕事の流れと相互関係をネットワークとして表す、さまざまなプロジエクトの日程管理手法として開発されましたが、やがて民間にも広まり多く用いられるようになりました。矢線(アクティビティー:作業)と、丸印または四角(イベント:作業の区切り)とでネットワークを表すために、このネットワークをアローダイヤグラムとも呼びます。

PERTでは、アクティビティーごとに所要時間を記入することで最早時間と最遅時間を求めることが可能であり、最遅時間の経路をクリティカルパスと呼んで重点管理を行います。また、PERTは、仕事の手順を明確にし、仕事の問題点を総合的に明らかにして、実行可能案を検討する際に適した手法でもあります。

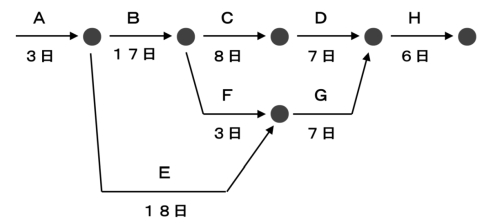

図8の例に示したネットワーク図の作成が終了したら、全体の製作期間に影響する最も期間の長い仕事の流れを見つけ出します。この最も所要時間が長くかかる仕事の流れをクリティカルパスといいます。このクリティカルパスにおける仕事を短縮できれば、工程長(リードタイム)を短縮することが可能となります。

図8を例としてクリティカルパスの見つけ方を説明します。この例では、仕事の流れを3つに分けることができます。

- (パス1)A→B→C→D→H 合計41日

- (パス2)A→B→F→G→H 合計36日

- (パス3)A→E→G→H 合計34日

図8の例における所要期間は、(パス1)の仕事の流れが最も長いことが分かりました。この(パス1)の線上における仕事の所要時間を短縮すれば、全体の工程長を短縮できます。従って、(パス1)の線上にない仕事の所要時間をいくら改善して工程長を短縮しても、全体の工程長の短縮にはつながりません。例えば、“仕事E”の18日を15日に短縮しても、全体の工程長(41日)を短縮することはできません。このように、クリティカルパス上の仕事を重点的に改善することで、全体の工程長を短縮できるのです。

全体の進度管理を行う場合でも、このクリティカルパスは重要です。事例の“仕事F”が3日遅れて6日かかっても全体の期間には影響しません。しかし、“仕事C”が3日遅れると全体の期間は3日遅れることになります。このようにクリティカルパスを管理することが、全体を計画通り進めるためのキーポイントとなります。また、この考え方は、工程管理者にとって重要な要素となります。

◇ ◇ ◇ ◇

これから新たに「工程管理」を運用しようとする企業は、多くの場合、生産管理の経験者を新規採用して始めようとします。このような「隣の会社もやっているので、わが社もやろう」などという生半可な気持ちで実施しようとしてもうまくいくはずがありません。むしろ、利益を圧迫してしまう結果を招いてしまう危険さえあります。生産管理が必要であることは誰しも認めながら、その必要な理由を明確に把握できていないというのが実情ではないでしょうか。

企業は、継続的に利益を確保していかなければなりません。工程管理を実施するために在籍人員を増やして利益を圧迫してしまっては意味がないのです。現場で何が起きていて、その解決のために工程管理を導入する、あるいはその精度を上げて、より高い水準の工程管理の実施によって、さらなる利益を生み出す、という目的が明確にされていなければなりません。一般的には、担当者の新規採用の人件費を含めて20〜30%の生産性向上を目指して計画されなければ、経営者は投資してくれません。目的は、生産性向上です。工程管理は、その達成のための手段であることを十分に理解して進めていってほしいと思います。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「工程管理は、あらゆる現場問題を解決する」バックナンバー

工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。