3Dマスク誕生秘話、本格的なモノづくり未経験で量産化まで実現できた理由:デジタルモノづくり(2/4 ページ)

新型コロナウイルス感染症(COVID-19)の感染拡大の影響により、深刻なマスク不足の状態が続いた当初、イグアスは突如、3Dプリンタ製マスク(3Dマスク)のSTLデータを無償公開した。本格的なモノづくりを実践したことのない同社がなぜ3Dマスクの開発に踏み切り、最終的に製品化までこぎつけることができたのか。

企画開始からわずか1週間、短期開発できた2つの理由

短期間で開発できたポイントは、(1)設計と製造が近い場所にいて常に連携が取れたこと、(2)社内の承認プロセスを極限まで減らせたこと、が挙げられるという。特に後者は、トップである社長自らがこのプロジェクトに参加し、社長承認が取れたらすぐに次の工程へ進むというスピード感のある流れを作り出せたことが大きい。

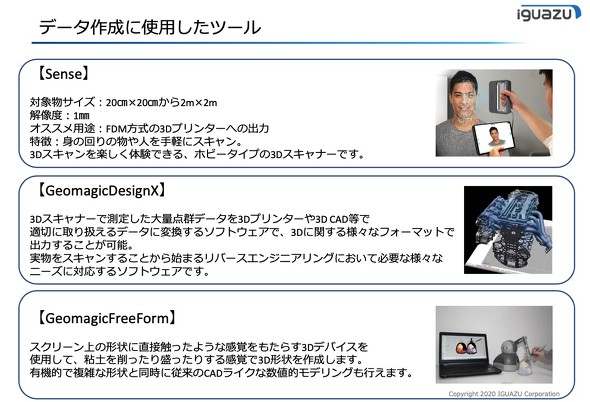

データ作成には、3Dスキャナー「Sense」、リバースモデリングツール「Geomagic Design X」、モデリングソフトウェア「Geomagic Freeform」(いずれも3D Systems製)を活用した。

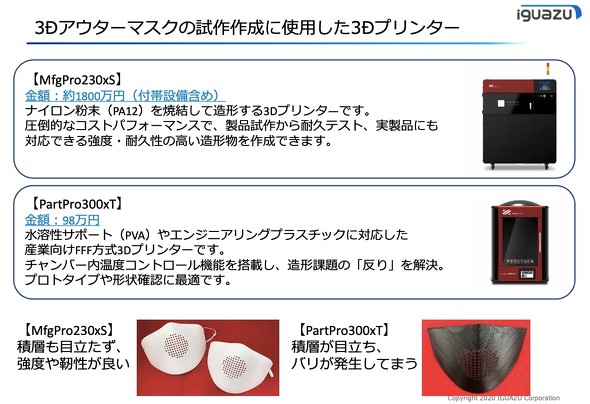

また、試作造形には、実製品としても利用可能なナイロン素材で出力できる粉末焼結積層造形(SLS)方式の3Dプリンタ「MfgPro230 xS」(XYZプリンティング製)と、初期試作や形状確認だけでなく、一般的に広く普及するFDM方式3Dプリンタでの造形品質を試験する意味も兼ねて「PartPro300 xT」(XYZプリンティング製)の2機種を用いた。

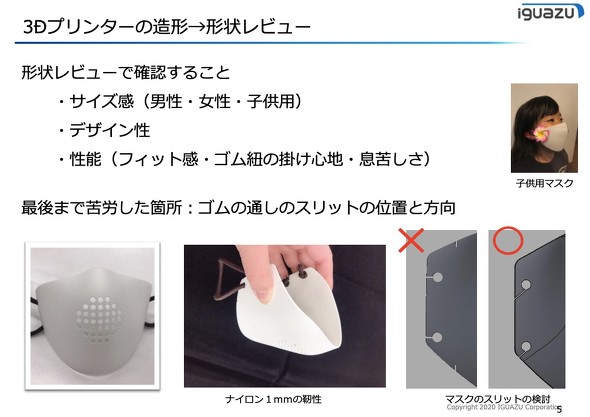

3Dマスクの形状については、「サイズ感」「デザイン性」「性能」の3つの視点でレビューを行ったという。サイズ感はベースとなる3Dデータを基に、男性用、女性用、子供用の3サイズを用意した。デザイン性については、当初デザイン性の高いものも検討したが、装着してみるとやはり一般的なマスク形状の方が違和感がなかったため、シンプルな現状デザインに落ち着いた。性能に関しては、3スキャナやFreeformの活用、そして、ナイロン素材で1mmの肉厚としたことで、しなやかで心地よいフィット感を実現できた。

一方、最も苦労したのがゴムひもを通すスリット位置と方向の調整だ。簡単にゴムひもを取り付けられ、かつ外れにくくするよう位置と角度の調整を最後の最後まで行ったという。最終的にスリットを斜めに入れることでこの問題を解決した。

完成に至るまでは、実際に試作品を同社社員に装着してもらって使用感や改善点などのフィードバックをもらいつつ、改良を重ねていったという。一連のデータ作成にはRIS3Dデザイン、SELECT Dの協力も得ながら進めていったそうだ。

Copyright © ITmedia, Inc. All Rights Reserved.