ラズパイで設備稼働情報を「見える化」するための5ステップ:ラズパイで製造業のお手軽IoT活用(1)(2/2 ページ)

生産現場が特に効率化したいテーマを中心に、小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使った、低コストかつ現場レベルで導入できる手法について解説する本連載。第1回は、設備稼働情報を収集、蓄積、可視化して現場の改善につなげる、いわゆる「見える化」の方法を紹介します。

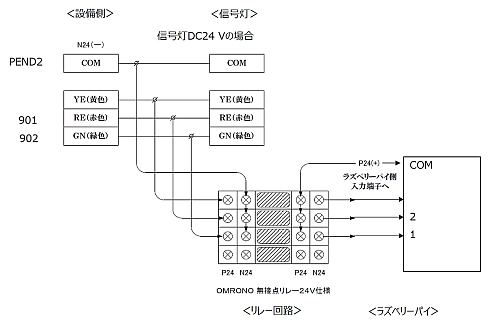

3.リレー回路を経由してラズパイに接続する

設備端子とラズパイの間にリレー回路を挟みます(図3)。リレーの入力部分に対して、まずは電源部分をリレー回路に割り当てます。ここでは緑、黄、赤の3点を取得するので、3カ所つなぎます。1カ所はPEND2からリレーに接続しますが、あとの2カ所は渡りでつなげばよいです。次に901、902などの接点をリレーに接続します。リレーの出力部分から同様に、電源や緑、黄、赤の接点をラズパイの入力端子に接続します。こちら側はGPIOピンを使用します。

リレーを経由するのは、入力側と出力側で電圧が異なるケースに対応したり、電圧が同じケースでも誤動作を防いだりするためですリレーは数千円で手軽に購入できます。今回は無接点リレーを使って説明しましたが、有接点リレーでも問題ありません。これで接続は完了です。

4.接続して収集した情報を画面モニターに表示する

設備と信号灯、ラズパイの接続がうまくいけば、設備が稼働した情報や停止した情報を収集できるようになります。

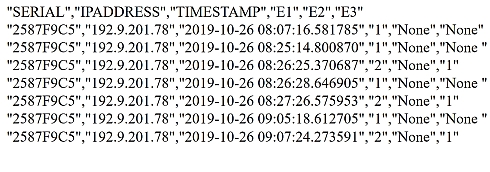

図4は収集したデータのサンプルです。左から、収集する設備の「シリアル番号」「IPアドレス」「時刻(タイムスタンプ)」「接点E1の信号値」「接点E2の信号値」「接点E3の信号値」の順に並んでいます。そして、接点E1には「緑の信号値」が割り当てられており、1は緑の信号がオン、2は緑の信号がオフを表します。同様に、接点E2には「赤の信号値」、接点E3には「黄色の信号値」が割り当てられています。

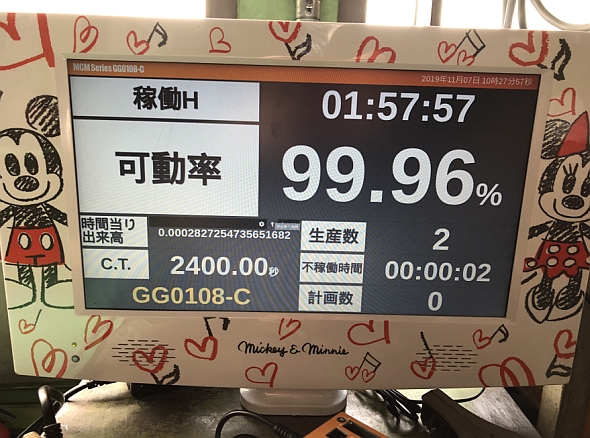

これらの収集データをうまく利用して、次のような項目で可視化を行います。なお、今回は、CSVのデータをSQLのデータベースに格納した上で、Webプログラミング言語のPHPを使ってデータベースのデータを定期的な間隔で画面表示しています。

- 設備の稼働開始:「接点E1の信号値」が最初に1(オン)になった時間

- 設備の不稼働時間:「接点E2の信号値」もしくは「接点E3の信号値」が1(オン)になった時間

- 稼働時間の合計:稼働開始〜現在時刻−不稼働時間

- 生産数:「接点E1の信号値」が2(オフ)になったタイミングでカウントする

- C.T.(サイクルタイム):1個作るのにかかる時間は品番単位で設定する

- 可動率:C.T.×生産数÷稼働時間の合計

- 時間当たり出来高、計画数……etc.

このようにデータを加工することで、モニターに生産管理指標情報を表示できます(図5)。

週次や月次で生産性を分析する際にはBIツールを使用するのもよいでしょう。「Qlik Sense」「Tableau」「MotionBoard」などを使った事例をよく耳にしますし、最近では「Power BI」の利用例も聞くようになりました。

5.収集した情報を分析して改善活動に役立てる。

これらの見える化によって、次のようなことが分かります。

これまでは生産数しか分からなかった⇒今は生産効率が分かるようになった

A品番の加工時間が30分、B品番の加工時間が60分の場合であれば、例えば1日9個(A4個、B5個)や1日8個(B8個)というような生産数で比較していました。前者の可動率は87.5%ですが、後者の可動率は100%です。このように生産効率で見ると、後者の方が良いことが分かります。前者について、改善を図るのであればロスになっている12.5%をみていく必要があります。

1日にB品番を9個作っていく中で、設備を稼働している時間(機械が切削している時間)と人が段替えをしている時間(設備が加工していない時間)に分けてみましょう。さらに、設備が加工している時間にはバラツキはないことが多いので、人が段替えしている時間のバラツキを見ていきます。そのバラツク原因を掘り下げて改善していけば、さらに生産効率を向上できるでしょう。

現場のモチベーションが上がった

図5のモニター表示例ではカラフルなモニターを使用しています。これは現場の方が自主的に置いたものです。今まで、工場長の現場への指示はあいまいなことが多かったのですが、このように最新技術を取り入れて論理的で明快な解決を図るように意識が変わり、現場も文字通り明るくなっていきました。

IoT活用の効果は、このように現場の方のモチベーション向上につながることではないのでしょうか? ぜひ皆さまもご参考にしていただければと思います。

次回は、温度測定の事例から、IoT活用を進める上でのラズパイの構造をどのように捉えていくべきかについて紹介します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

- ≫連載「いまさら聞けないISO22400入門」バックナンバー

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

なぜIoTなのか、トヨタ生産方式の課題から考える

なぜIoTなのか、トヨタ生産方式の課題から考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。日本的な“人の力”に頼った手法に見られがちですが、実はトヨタ生産方式にもIoT(Internet of Things、モノのインターネット)は適用可能です。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説します。 生産情報管理のIoT活用はどのように実践すべきか

生産情報管理のIoT活用はどのように実践すべきか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第1回は、生産情報管理におけるIoT活用について解説します。 日本製造業の品質保証が抱える問題、解決の方向性を示す

日本製造業の品質保証が抱える問題、解決の方向性を示す

2017年後半から検査不正問題や製造不良による事故の発生が相次ぎ、高品質をウリとする日本製造業ブランドを揺るがしかねない状況です。そこで本連載では、これまで日本製造業では品質保証をどう行ってきたのか、品質保証における問題は何かといった点に注目し、問題解決の方策について各種手法や最新技術の活用、組織マネジメント論の面から取り上げます。