位置度を考える上で重要な「最大実体公差」:産機設計者が解説「公差計算・公差解析」(13)(3/4 ページ)

機械メーカーで機械設計者として長年従事し、現在は3D CAD運用や公差設計/解析を推進する筆者が公差計算や公差解析、幾何公差について解説する連載。第13回は、位置度において重要な考え方の1つである「最大実体公差」について取り上げる。

2つの部品のアセンブリを例に最大実体公差を考える

これら2つの部品(部品Aと部品B)は図5のように「軸と穴のはめ合い」に多く適用されます。

それでは、この図5のように、2つの軸が加工される部品と、2つの穴が加工される部品の組み合わせ(アセンブリ)を行う場合を例に、最大実体公差方式について考えてみましょう。

設計者は、組み立て部門の要求を受けて次のように考えます。

設計者の考え(組み立て部門の要求)

・部品Aの軸の中心間距離、部品Bの穴の中心間距離が、最悪の組み合わせになっても、組み立て可能としたい

・部品Aと部品Bのそれぞれの上/下の許容サイズにおいて、軸径が最大値、穴径が最小値になっても、組み立て可能としたい

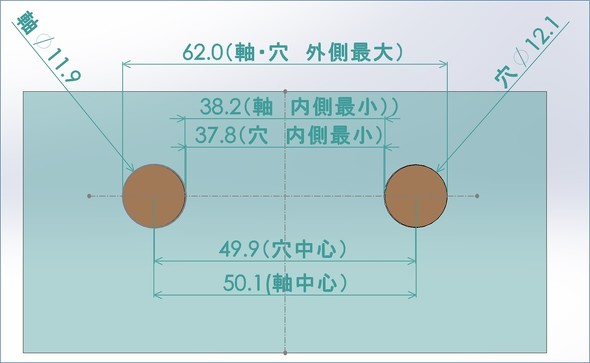

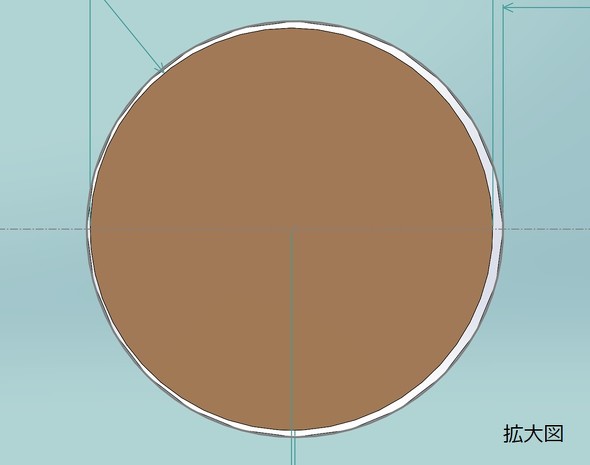

図6は、軸と穴が最大実体サイズの場合で、軸の中心距離が最大、穴の中心距離が最小となる場合を示しています。このとき、軸の外側最大サイズは

(軸の中心距離最大値)50.1[mm]+(軸の最大実体サイズ)11.9[mm]=(軸の外側最大サイズ)62.0[mm]

となります。また、穴の外側最大サイズは

(穴の中心距離最大値)49.9[mm]+(穴の最大実体サイズ)12.1[mm]=(穴の外側最大サイズ)62.0[mm]

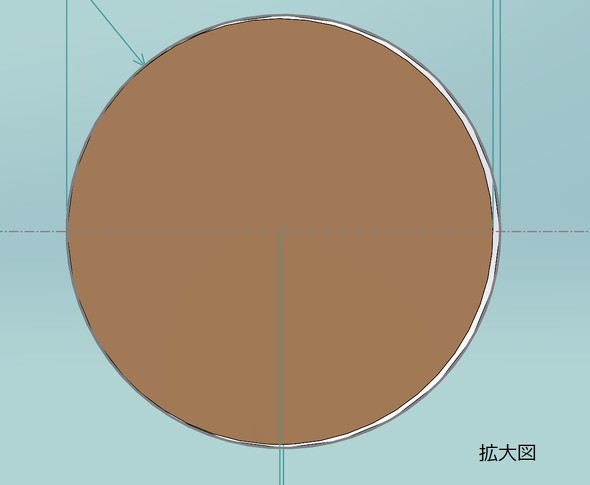

となります。これは、軸と穴の関係を見たとき、その外側最大の位置では「ガタ」はないものの、軸は穴に“はめる”ことができる状態であることを示しています。

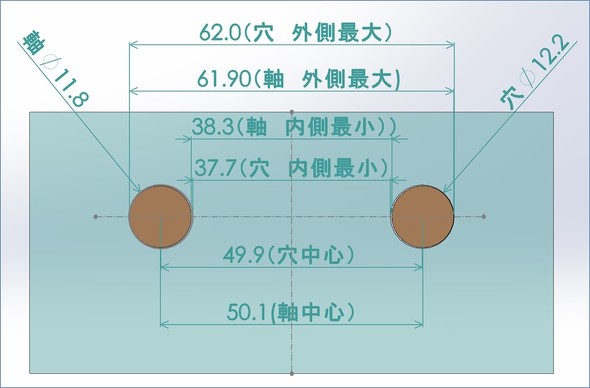

図7は、軸と穴が最小実体サイズの場合で、軸の中心距離が最大、穴の中心距離が最小となる場合を示しています。先ほどと同様に、軸と穴の関係を見ると

(軸の中心距離最大値)50.1[mm]+(軸の最小実体サイズ)11.8[mm]=(軸の外側最大サイズ)61.9[mm]

となります。また、穴の外側最大サイズは

(穴の中心距離最大値)49.9[mm]+(穴の最小実体サイズ)12.2[mm]=(穴の外側最大サイズ)62.1[mm]

となります。これは、軸と穴の関係を見たとき、その外側最大の位置では、62.1[mm]−61.9[mm]=0.2[mm]の「ガタ」が生じていることを示し、軸は穴に“はめる”ことができる状態です。

最小実体サイズに注目したとき、この「ガタ」を詰めても「はめ合い」の機能には問題は生じません。つまり、このガタには「マージン」があるともいえます。そこで、軸と穴を規定する位置度公差に注目し、このマージンを公差域に対して加味して考える設計方法のことを、「最大実体公差方式」といいます。

最大実体公差方式で、部品が正しく“はまる”ようにすることとは

- 穴と軸の隙間が最大となるとき:マージンは最大

- 穴と軸の隙間が最小となるとき:マージンは最小

- 実物をはめ合わせてみると“はまらない”ということが起きないようにすること

- “はまらない”ということを防ぐための、過剰なサイズ公差の設定を防止すること

Copyright © ITmedia, Inc. All Rights Reserved.