位置度を考える上で重要な「最大実体公差」:産機設計者が解説「公差計算・公差解析」(13)(2/4 ページ)

機械メーカーで機械設計者として長年従事し、現在は3D CAD運用や公差設計/解析を推進する筆者が公差計算や公差解析、幾何公差について解説する連載。第13回は、位置度において重要な考え方の1つである「最大実体公差」について取り上げる。

最大実体実効状態と最大実体実効サイズ

最大実体状態、最大実体サイズについて説明しましたが、他にも重要な用語があります。「最大実体実効状態」と「最大実体実効サイズ」です。

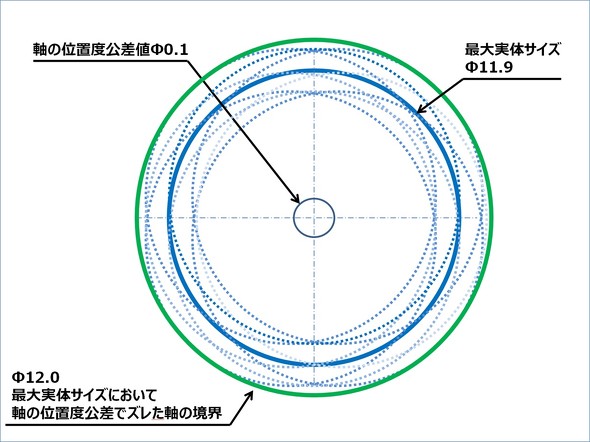

まずは、図1部品A(軸部品)の軸の1つに注目してみます。この軸の中心には位置度公差Φ0.1[mm]が指示されており、軸の中心はこの位置度公差Φ0.1[mm]内のバラツキを許容しています。そのため、軸の中心は直径Φ0.1[mm]の円内に存在していることになります。

バラツキによって生じる軸の外形は、図3において破線で示しています。このとき、最大実体サイズΦ11.9[mm]の軸の外形は、Φ12.0[mm]の軸の外形の外側に出ることはありません。この状態が最大実体実効状態であり、Φ12.0[mm]が最大実体実効サイズとなります。

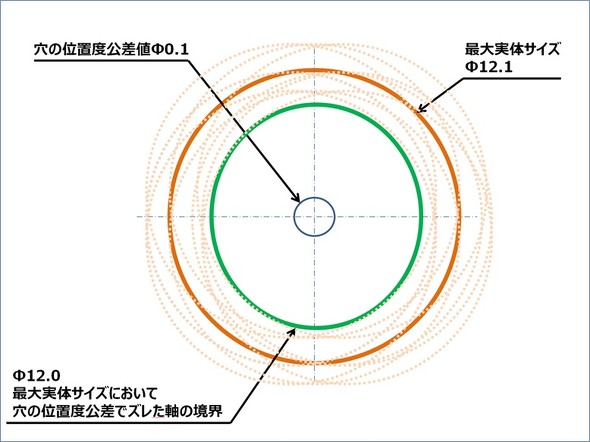

では、図2部品Bの穴部品はどうでしょうか。穴の1つに注目します。この穴の中心には位置度公差Φ0.1[mm]が指示されており、穴の中心はこの位置度公差Φ0.1[mm]内のバラツキを許容しています。そのため、穴の中心は直径Φ0.1[mm]の円内に存在していることになります。

バラツキによって生じる穴の外形は、図4において破線で示しています。このとき、最大実体サイズΦ12.1[mm]の穴の外形は、Φ12.0[mm]の穴の外形の内側には入ってきません。この状態が最大実体実効状態であり、Φ12.0[mm]が最大実体実効サイズとなります。

Copyright © ITmedia, Inc. All Rights Reserved.