3D CAD活用で欠かせない「アセンブリ」と「データ管理」について:“脱2次元”できない現場で効果的に3D CADを活用する方法(8)(1/3 ページ)

“脱2次元”できない現場を対象に、どのようなシーンで3D CADが活用できるのか、3次元設計環境をうまく活用することでどのような現場革新が図れるのか、そのメリットや効果を解説し、3次元の設計環境とうまく付き合っていくためのヒントを提示します。今回は、「アセンブリ」の考え方と設計アプローチ、そして、3D CAD活用で重要となるデータ管理について紹介します。

前回は、3D CAD活用の第一歩として「モデリング」の基礎を解説しました。今回は次のステップとして、「アセンブリ」について取り上げます。

アセンブリ=仮想(バーチャル)試作

3D CADには、モデリングした部品を組み立てる「アセンブリ」という機能があります。3D CADで組み立てられた製品のことも「アセンブリ」と言い、例えば、自動車のエンジンやタイヤといった、各部品が組み付けられたものを「サブアセンブリ」、そして、全ての部品(パーツ)やサブアセンブリが組み付けられたものを「トップアセンブリ」と呼んだりします。

アセンブリは、自分の設計した部品を実物の試作品を作成することなく、コンピュータ上(仮想空間)で組み立てて、検証を行う「仮想(バーチャル)試作」が可能です。

モノを作らずに検証が行えるので、実試作回数を減らし、実際にモノを作ってからの修正を減らすことができるため、時間短縮、コスト低減、品質向上につながります。また、部品表とも連携でき、どの部品が何個組み付いているのかをすぐに表で確認できるため、コストの見積もり算出や部品の手配などにも役立ちます。

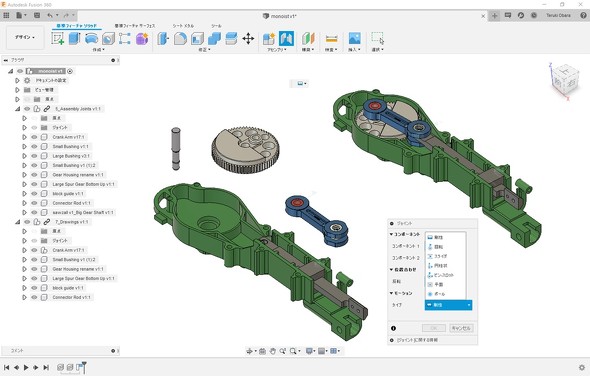

アセンブリの機能は3D CADによって異なりますが、一般的な方法として、モデルの面と面を接触させたり、軸と軸を一致させたり、距離や角度を指定したりしながら、スライドする機構や回転する機構を設定していきます。3D CADによっては、スライド機構、回転機構を部品間に直接、設定していくものもあります。

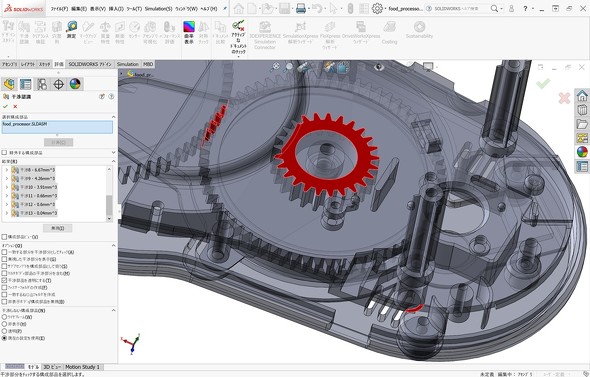

アセンブリしたデータをアニメーションで動かして機構チェックをしたり、干渉箇所をボタン1つで調べることができたり、断面を切って内部の状況を確認したり、クリアランス(隙間)距離を確認したり、組み立て・分解検証、質量や重心を確認したりなど、コンピュータ上の3D空間に仮想試作することで、2D CADでは得られなかったたくさんのメリットを享受できます。

そして、現在はVR(仮想現実)技術を使って、実際に作業者の手が届くか、操作性が悪くないか、危険性がないかなどを、よりリアルに検証できるようになりました。

Copyright © ITmedia, Inc. All Rights Reserved.