ワイヤレス給電インホイールモーターは、大容量バッテリーよりも「トータルコストが安い」:電気自動車(2/2 ページ)

東京大学とブリヂストン、日本精工(NSK)、ローム、東洋電機製造は2019年10月10日、千葉県柏市で説明会を開き、走行中のワイヤレス給電が可能なインホイールモーターの第3世代品を開発したと発表した。

産学連携で実現した第3世代

発表した第3世代は、全てインホイールモーター向けに専用設計されている。モーターはホイール内のスペースを最大限使う設計としている。アウターローターは回転半径を大きくして高トルク化。ホイールに直接取り付けるダイレクトドライブは、ギアの伝達損失や伝達遅れがないため、高効率で応答性が高いという。モーター内部のコイルや磁石も出力向上や高効率化のために見直している。

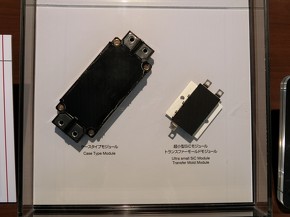

インバーターとコンバーターは、モーターと一体化している。電線経路が最短になるため効率が高く、冷却系をモーターと共有することで効率化を図っている。基板は円環型で、ホイール内での容積効率を高めるとともに、電線経路を最短とすることで高効率化した。インバーターの内部には超小型SiCモジュールを採用。SiCモジュール内の基板には、ロームの開発中の技術を用いて片面冷却で両面冷却以上の低熱抵抗を実現した。SiCモジュールはロームが産業機械向けに量産する製品と比較して、5分の1に小型化している。

コイルは、車両に搭載する受電側とインフラとなる送電側の両方を小型化し、受電側で53%、送電側で61%、容量を削減。給電効率は12kWから20kWに、コイルの効率は96.5%から98.1%に向上させた。給電の総合効率は20kWの給電で92.5%を達成した。

受電コイルをタイヤ内に収めるため、タイヤの補強部材であるベルトも開発した。タイヤは接地面剛性を確保するためスチールベルトを採用しており、コイルの間をさえぎるため給電のロスが課題となる。ブリヂストンは、従来のスチールベルトに代わる非金属のみの有機繊維ベルトを開発。有機繊維ベルトの使用により、スチールベルトよりも給電効率を高められることを原理的に確認した。有機繊維ベルトは、スチールベルト比で強度は50%高く、スチールベルトと同等のタイヤとしての性能を確保。また、質量はスチールベルトより5%以上削減できるという。受電コイルをタイヤ内に収めるタイプ向けに、東レカーボンマジックとCFRP製のホイールの採用も検討している。

今回発表した第3世代のインホイールモーターは、NSKなどが「第46回東京モーターショー2019」(一般公開日:2019年10月24日〜11月4日、東京ビッグサイト他)でも展示する。

| 基礎研究統括 | 東京大学 | |

|---|---|---|

| 車両やユニットの仕様策定 | 東京大学 | |

| モーター | 機械部品の設計、製造 | NSK |

| 電磁部品設計 | 東京大学 | |

| 磁石製造 | TDK | |

| 電磁部品製造 | 東洋電機製造 | |

| インバーター | 設計 | 東洋電機製造 |

| デバイス設計 | ローム | |

| 冷却構造設計 | ティラド | |

| 整流器 | 設計 | 東洋電機製造 |

| デバイス設計 | ローム | |

| コンデンサー製造 | 村田製作所 | |

| タイヤへの影響検討 | ブリヂストン | |

| 受電コイル設計 | 東京大学 | |

| 樹脂材料(タイヤホイール)への影響検討 | 東レカーボンマジック | |

| 評価装置設計 | NSK | |

| スマートフォンアプリ開発 | カーメイト | |

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

NTNのインホイールモーターが量産EVで採用、2023年に年産30万台に

NTNのインホイールモーターが量産EVで採用、2023年に年産30万台に

NTNは、インホイールモーターの駆動システムと車両制御技術に関して、中国の新興自動車メーカー長春富晟汽車創新技術(FSAT)とライセンス契約を締結した。 インホイールモーターで転舵可能なモジュール、無人運転車向けに機能安全対応で

インホイールモーターで転舵可能なモジュール、無人運転車向けに機能安全対応で

Schaeffler(シェフラー)は、2018年10月31日〜11月1日に東京都内で開催した取引先向けの技術説明会「シェフラーシンポジウム」において、無人運転車向けの駆動ユニット「インテリジェントコーナーモジュール」を披露した。 インホイールモーターの走行中無線給電の特許をオープン化、2025年に実証実験

インホイールモーターの走行中無線給電の特許をオープン化、2025年に実証実験

東京大学とNSK、ブリヂストンは2019年8月1日、電気自動車(EV)に搭載するインホイールモーターへの給電技術について基本特許に関する合意を結び、走行中のインホイールモーターへのワイヤレス給電の実用化を目指すと発表した。 インホイールモーターの走行中ワイヤレス給電に成功、車載電池からも電力を供給

インホイールモーターの走行中ワイヤレス給電に成功、車載電池からも電力を供給

日本精工(NSK)は、東京大学や東洋電機製造と共同で、送電コイルを設置した道路からインホイールモーターに無線で給電して走行することに成功した。この取り組みが成功するのは「世界初」(NSK、東京大学、東洋電機製造)としている。 トヨタの超小型EVは「オープン価格で販売」、電池活用まで事業を企画

トヨタの超小型EVは「オープン価格で販売」、電池活用まで事業を企画

トヨタ自動車は2019年6月7日、東京都内で会見を開き、電気自動車(EV)の普及戦略を説明した。超小型EVを活用した新たなビジネスモデルの構築や、さまざまなEVの低コストで効率的な開発とグローバル展開、電池の供給体制整備や電池の付加価値を最大限に生かすビジネスモデル構築などに取り組む。