製品開発における品質保証の手法と最新技術の活用:品質保証の本質とIoTの融合(3)(2/2 ページ)

今回は、製品ライフサイクルから見た品質保証の課題と解決の方向性について、具体的に解説します。

2. 問題解決のための最新技術の活用

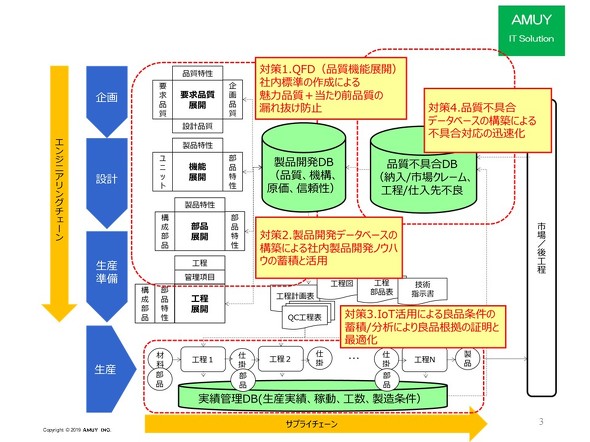

ここまでで製品ライフサイクルにおける品質保証上の問題について振り返ってきました。これらの問題を解決するには、IoT(モノのインターネット)で収集、蓄積した情報をITによって共有を図ることで解決していきます。

- 2次元表の改廃が煩雑

- 製品開発データベース構築による効率化。データ再利用、整合性確保

- 過去トラの情報が整備されていないため、フィードバックがされない

- 実績DBとの連携による過去トラデータの蓄積

- 社内技術ノウハウが属人化している

- 類似仕様把握等によるAI活用

まず、QFDでの2次元表を表計算ソフトで管理していくのは煩雑になりますし、毎回シートやブック間のデータの整合性を合せるのが面倒です。そのため、2次元表のデータをデータベースシステムに格納し、類似データをコピーしたり、変更箇所のみ一括で変更する機能を実装したりすることにより、2次元表の作成や改訂作業が効率化します。そのうえ、データの共有も容易になるので、設計担当者間でのノウハウ共有化も進みます。

次に、各工程の「出来高」「工数」「設備稼働」「製造条件情報」をIoT活用により収集、蓄積して実績データベースを構築します。この内容については連載「トヨタ生産方式で考えるIoT活用【実践編】」をご参考下さい。生産活動の中で出てきた不良情報とその要因、対策結果のデータもあわせて蓄積し、過去トラデータとして品質不具合データベースに連携します。その不具合を解決する要求事項を、次の製品開発への要求事項として製品開発データベースに連携していきます。

技能や素材情報についても、生産活動で培った良品製造条件の適正値や素材投入実測値の情報を製品開発データベースに連携することで、生産上におけるノウハウを設計に生かすことができます。

製品開発データベース、実績データベース、品質不具合データベースの3つの情報を個々の業務に生かすだけでなく、上手く連携していくことで製品ライフサイクル全体の効率化につながります。

以上で、製品開発における品質保証の手法と最新技術の活用についての解説を終了します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

相次ぐ品質不正、その発生原因と検討すべき対応策

相次ぐ品質不正、その発生原因と検討すべき対応策

品質不正の連鎖は収束する気配を見せません。品質不正は一企業の問題で済むことでなく、産業全体の停滞を招く可能性も十分にあります。本連載では相次ぐ品質不正から見える課題とその処方箋について、事例を交えつつ全7回で解説します。 2019年も検査不正は続くのか――モノづくりのプライドを調査報告書から学べ

2019年も検査不正は続くのか――モノづくりのプライドを調査報告書から学べ

2018年に不適切検査を公表した企業は原因がどこにあると考え、どのようにして再発を防止するのか。その答えは各社の調査報告書でたどることができる。本稿では、不正を犯す現場がどのような状況にあるのか、そして不正のない現場で今後不正を出さないためにできることを検討する。 社運をかけたダンパー開発の功績者が主犯、川金HDの不適切検査

社運をかけたダンパー開発の功績者が主犯、川金HDの不適切検査

川金ホールディングスは2019年2月7日、同社子会社で発生した免震・制振用オイルダンパーの不適切検査事案について、調査報告書と再発防止策を発表した。調査報告書では免震・制振用オイルダンパー事業に対する当時の経営判断や開発体制など多くの問題点が指摘され、現場が不正を犯す背景が浮き彫りとなった。 KYBの不適切検査、見えてきたデータ改ざんを犯す動機

KYBの不適切検査、見えてきたデータ改ざんを犯す動機

KYBによる免震・制振用ダンパーの不適切検査が発生した問題で、同社は2018年10月19日、国土交通省で記者会見を行い、検査データ改ざんを行った動機を説明した。 IHIの不適切検査、背景は検査現場の「余裕のなさ」か

IHIの不適切検査、背景は検査現場の「余裕のなさ」か

IHIは2019年3月8日、東京都内で記者会見を開き、同社の民間航空機用エンジン整備事業における不適切検査について、現時点で判明している事案の概要と原因を説明した。