3Dプリンタに求められる3つの要素とは――Formlabsが描く“勝ち筋”のシナリオ:3Dプリンタ インタビュー(2/3 ページ)

日本初となるユーザーイベント「Formlabs USER SUMMIT JAPAN 2019」に併せて来日したFormlabs 最高製品責任者のDavid Lakatos氏と、同社 最高マーケティング責任者のJeff Boehm氏に、同社を取り巻く環境や日本市場への期待、気になるあの製品の開発状況、そして金属3Dプリンタへの挑戦の可能性などについて聞いた。

「量産」「大型造形」ニーズに対するFormlabsの考え

――「3Dプリンタは量産に使いづらい」という意見もあるが、そうした意見に対するFormlabsの考えは?

ラカトス氏 大量生産に適した製造方式は既に確立しているものだが、そうではなく、マスカスタマイズされたユニークな造形物、例えば、先ほど挙げた歯科市場向けでは、患者ごとの一品一様の造形物を年間数十万個という単位で大量に造形しているケースもある。

ボヘーム氏 3Dプリンタは、1個当たりの価値の高い、ユニークな製品を作るのに適している。また、従来の製造方法では実現が難しい形状などを作る際に力を発揮するものだ。例えば、P&Gの男性用カミソリ「Gillette」の持ち手をカスタムできるサービス「Razor Maker」での取り組みや、ニューバランスのスニーカー「990 Sport」のミッドソールなどは、まさに3Dプリンタだからこそ実現できる新しい製造といえる。これらを従来の製造方法で実現するのは難しい。

3Dプリンタは、既存の製造方式の置き換えを狙うものではなく、これまでできなかったことを可能にする新しい製造方式だ。もっと言うと、今までとは異なるステージに進むことができるツールとして捉えることができる。だから、大量に同じものを作るのではなく、カスタマイズされたものを作る、あるいはこれまで作れなかった形状を作るといったシーンで3Dプリンタの特色が生きてくる。

――大型造形に対するニーズはやはり高いのか? 「Form 3L」が狙う領域はどこか?

ボヘーム氏 実はForm 2のユーザーと話しているときに、要望としてよく挙げられていたのがサイズに関するものだ。「もっと大きなものを造形したい」といった声だ。今回発表した「Form 3」の5倍の造形エリアを誇る大型の「Form 3L」はこうした声に応える形で開発したものだ。これまで大型のものを造形したい場合は、分割して出力し、組み付ける必要があったが、Form 3Lであればこうした手間や負担を解消できる。

また、自動車業界ではスケールモデルを造形してデザインレビューに活用したいといったニーズがある。Form 3Lであれば自動車はもちろんのこと、ホイールやヘッドライトといった個別部品のスケールモデルの造形に十分に対応できる。同時に、形状だけではなく、われわれの強みの1つでもある素材(材料特性)を生かし、触感を含めた高度なデザインレビューにも活用することが可能だ。

――サブスクリプションによる提供方式の可能性はあるか? また、3Dプリンタの販売以外のサービスなどはあるのか?

ラカトス氏 販売方法として、既にユースケースに合わせた柔軟な販売方法も有している。例えば、製造業の顧客の中には、使用した分だけ課金する形で利用しているケースもある。

また、販売とは少し異なるが、コンサルティングサービスも行っている。ニューバランスとは長期的なパートナーシップ契約を結び、約3年半にわたり新素材開発を共同で進めてきた。そして、耐久性、伸長性、反発力など、ニューバランスのシューズに必要な要件を満たす材料として「リバウンドレジン」の開発に成功した。

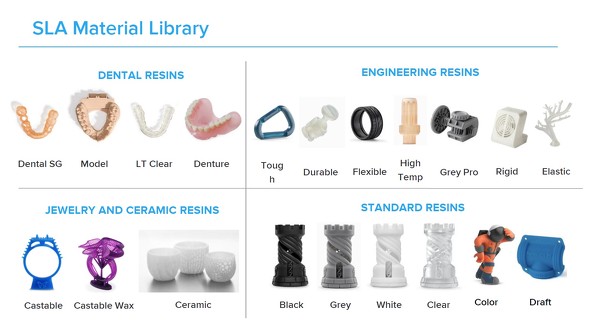

ボヘーム氏 このリバウンドレジンのカスタム事例は、われわれの材料開発チームの実力を示す好例といえる。3Dプリンタというと、装置本体に目が行きがちだが、材料によって実現できるものが決まってくるともいえる。だから、われわれは材料開発についても注力しているのだ。

Copyright © ITmedia, Inc. All Rights Reserved.