人作業をロボットとITで徹底支援、正味作業時間83%減を実現したOKI富岡工場:スマート工場最前線(2/5 ページ)

多品種少量生産と自動化をどう両立させるのか――。国内に工場を構える多くの製造業にとって大きなテーマである。特に多品種少量生産を実現する人作業の効率化については、人手不足も重なり喫緊の課題となっている。こうした中で独自のシステム開発などにより低コストで次々と人作業を支援するシステムを現場に導入し効果を生み出す工場がある。OKIの富岡工場である。同工場の人作業支援への取り組みを紹介する。

多品種少量生産世界一を目指す富岡工場のモノづくり

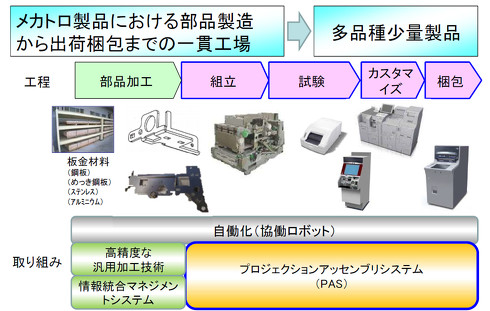

具体的には、部品加工から出荷梱包までを一貫生産できる工場とすることで、需要変動などに柔軟に対応できる体制を作っていることが特徴だ。多品種少量生産であれば、その製品でしか使えない部品の形で持てば需要が厳しくなれば、在庫が積み上がることになる。内部に高精度で柔軟な汎用加工技術を抱えることで、どの部品にも活用できる板材の形で在庫を保有し受注に合わせた部品供給を行えるようになる。

加えて、これらの部品を組み立てる工程はどうしても、専用設備による大量生産は難しいために、人手による生産が中心となる。これらを直接支援する「プロジェクションアセンブリシステム(PAS)」や、一部工程を代替する協働ロボットによる自動化などを進めるという考え方である。

部品加工からの一貫生産の強み

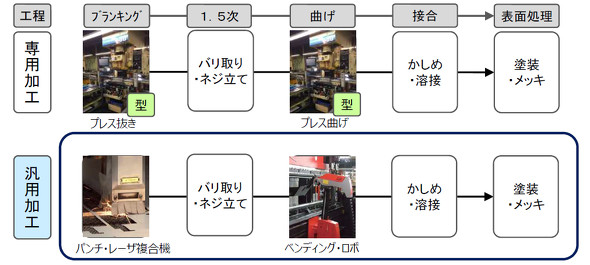

先述した通り、OKI 富岡工場が効率的な多品種少量生産を実現するポイントの1つが、金属材料の板材から表面処理までの「一貫加工工程」である。板材そのものは購入するが、ブランキングや曲げ、接合、表面処理までをほとんど全て内製で加工することが可能となっている。

ただ、通常の加工ではブランキングや曲げ工程で「型」が必要になる。多品種少量生産において各製品で「型」を用意するのはコスト面や手間の面でも大きな負担だ。製造工程だけを考えても「型」の切り替えや管理などが生産性を下げる大きな要因となる。

そこで、富岡工場では、ブランキング工程ではパンチ・レーザー複合機、曲げ工程ではベンディングロボを導入することで、「型」を不要とした。これらの製造装置では、加工データを入力すれば「型」なしでも自在に加工を行うことができる。そのため、専用加工工程を用意せずに、汎用加工として流せる製品の領域を大きく拡大することができたという。

「通常工程で流せる製品が大幅に増えたのがこれらの工程の利点である。加工データの用意も簡単に行えるようにするために独自の『情報統合マネジメントシステム(T-CAM)』を構築しシステム面でもバックアップしている」と富澤氏は語っている。

Copyright © ITmedia, Inc. All Rights Reserved.