Closed-Loop Qualityの導入でどのような品質改善が可能になるのか:CLQ基礎解説(後編)(1/2 ページ)

構造的な品質問題の改善に役立つクローズドループの品質管理(CLQ:Closed-Loop Quality)。CLQに基づく品質管理ソリューションを実際に導入した製造業では、どのような品質改善を実現したのだろうか。

前編では、クローズドループの品質管理(CLQ:Closed-Loop Quality)の概念についてご説明いたしましたが、今回は実例をもとに説明したいと思います。

オーストリア・Mibaグループの取り組み

ベアリングやパワートレイン電動製品のメーカーであるオーストリアのMibaグループは、顧客製品のCO2排出量低減のために、高精度化、エネルギー効率、快適性の向上を目指しています。そのためには、非常に厳格な製品公差を実現しなければなりません。これは、生産工程の全ての段階に当てはまります。

例えば、ベアリングの主材料は非合金の鋼鉄製ですが、軸受面は社内で開発された特殊合金でメッキ処理され、その後に複数の機械加工工程で仕上げられています。また、生産工程全体をカバーする品質保証体制が構築されています。納入品や出荷品の検査の他、研究所での材料試験や、個々の製造段階での検査もあります。品質管理業務の重要な部分は、社内外の関係者からのフィードバックを処理することです。

Mibaグループは、欧州、米国、アジアに23の生産拠点を持っています。ほとんどの拠点で、統一されたERP、BI、生産データ取得(PDA)システムを導入していましたが、品質管理システムは統一されておらず、結果として、スプレッドシートをベースとした局所的な品質管理プロセスがいまだに使用されていました。

そこでMibaグループは、統一された品質管理ソリューション導入を取締役会主導で決定。半年にわたるソリューション選定プロセスの後、1つ目の生産拠点で、CLQに基づく品質管理ソリューションの最初のモジュールを試験導入しました。ここでの数週間の試験運用の後、8カ所の拠点に導入が拡大しました。全社的な組織活動が必要であったにもかかわらず、全生産拠点を対象としたグローバル展開は3年で完了しています。

MibaグループはCLQに基づく品質管理ソリューションの導入に当たって、カスタマイズの必要性について慎重に検討しました。主に標準的な機能を実装し、ソリューションのバージョンアップ時の安定性を高め、プログラミングを伴うカスタマイズを最小限に抑えました。品質管理ソリューションでは、工場レベルまたは作業区レベルで個別にプロファイルを設定し、ワークフローや画面デザインをわずかな変更に留めました。

また、品質管理プロセスの統一化に伴い、全ての工場と事業分野でプロセスの標準化を行いました。現在では、統合データモデルと、全社的なパラメータ、障害、原因の統一カタログを使用しています。そのデータベースは、ERPシステムと同じクライアントシステムを使用して細分化され、工場と1つのグローバルグループに反映されます。チームレベル、部門レベルおよび工場レベルでさまざまなマスターデータが定義されています。

Mibaグループは、CLQに基づく品質管理ソリューションの導入の成果として、以下のことを実現しています。

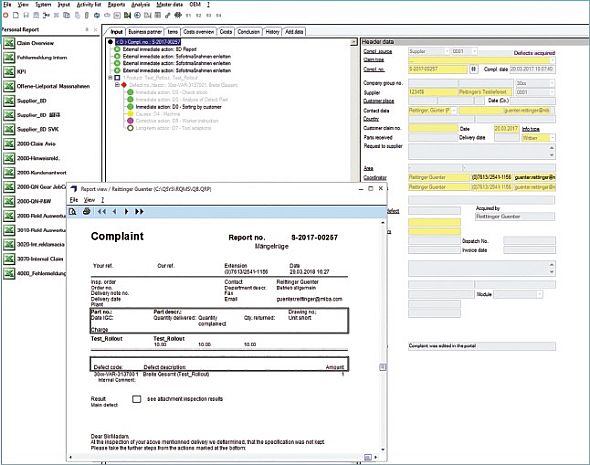

- 品質管理ソリューションに社内の人間および外部のサプライヤーが、フィードバックを直接入力およびレビューできる(図1)

- 以前は面倒だった単一部品のトレーサビリティーの設定作業が、導入後には数分で完了するようになった。個々の工程パラメータを制御することで、加工時間を短縮しつつ製品公差を最小化することも容易に

- 一般的な計測器や3次元座標測定機(CMM)のインタフェースが提供され、品質管理に必要な全ての検査機器の統合が容易になった

- トレーサビリティー機能により、現在では、増加する部品に対して、ノイズレベルの記録を含む生産情報につながるデータマトリクスコードを個別に付与している

- KPIダッシュボードと自動化されたレポート機能により、可視性が向上し、マネジャーは手動でデータを収集したりスプレッドシートを作成したりすることなく、より迅速に意思決定を行うことができる

Copyright © ITmedia, Inc. All Rights Reserved.