品質不正の予防に向け、リスク観点で「サプライチェーンの見直し」をせよ:事例で学ぶ品質不正の課題と処方箋(3)(2/2 ページ)

連載3回目となる今回は、品質不正の予防や品質不正が原因でサプライチェーンを寸断しないために、グローバルサプライチェーンリスクマネジメントという考え方を紹介し、各企業において取るべき施策の検討材料を提供します。

品質不正に対するグローバルSCRMによる具体的対策

これまで解説してきたグローバルSCRMを品質不正への対応に当てはめた場合、企業として具体的にどのような対策を取るべきでしょうか。品質不正を例にとって、グローバルSCRMを実現する場合、図2のようなステップで検討を行うことを推奨します。

1. 発生しうる品質不正の想定シナリオ検討

最初のステップとしては、自社の製品、業務においてどのような品質不正事象が発生しうるかを想定することです。製造業において、自社で品質不正が発生することを想定するのは抵抗が大きいかもしれませんが、他社の品質不正事例を参考に自社でも起こりうる事象を設定します。

例えば「検査工程でのデータ不正が発生した」「従業員が不正の認識なく勝手に仕様を変更していた」等、一定の想定を置くことで後続ステップである「2. 想定シナリオ発生時の脆弱性分析(リスク分析)」や「3. サプライチェーン強化対策検討」を行うためのインプット情報となります。この場合、蓋然性に固執することはなく、発生した場合の影響が大きいと考えられる事象に絞り、公表されている情報や過去実績等から抽出するレベルで構いません。

2. 想定シナリオ発生時の脆弱性分析(リスク分析)

次のステップとしては、前項の事象が発生した場合の影響を「調達」「生産」「物流」「販売」等のサプライチェーン機能別に想定し、サプライチェーン上の脆弱性を可視化することです。

「ヒト、カネ、情報、権利等の目に見えないもの」も考慮し、特に「人の手を介している工程」がどこにあるのかに着目することが重要です。また、単なる定性的な分析だけでなく、具体的な影響金額や生産計画の見直し等定量的かつ具体的な分析も行うことが重要です。

3. サプライチェーン強化対策検討

次のステップは特定した脆弱性を解消するための対策検討です。サプライチェーンの脆弱性に対する対策には、下記のようにいくつかのカテゴリーが存在します。

- 被害の軽減、復旧策:設備の最新化や自動化、品質不正が発生した場合の具体的な行動マニュアルの策定

- 複線化、冗長化:生産ラインの二重化、マルチサプライヤー化

- 事業スキームのシンプル化:サプライチェーンのシンプル化、検査工程や基準の見直し、生産プロセスの見直し、サプライヤーおよび顧客との契約関係見直し

- 報告、判断、公開:グループ内の報告ルール、本社における対応体制組織、危機広報

- その他:保険による対応、等

特に「事業スキームのシンプル化」について検討することは、手間と時間はかかるかもしれませんが有効な対策となるケースがあります。そもそも複雑化してしまったサプライチェーンこそが、納期に間に合わず不正をしてしまうことや、緊急時の現状把握を遅らせ、復旧の難易度を上げているという側面もあります。サプライチェーンそのものの合理化、効率化を進めることは、リスク管理上の目的にも適う一案となります。

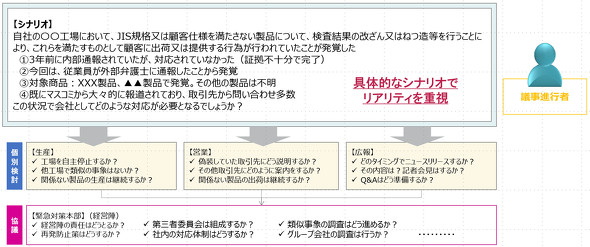

4. ワークショップ

また、上述の1〜3に加えて、具体的な品質不正を想定したシナリオを基に事前準備を行い、関係者間でワークショップ形式の訓練を行います。このワークショップにより、課題の抽出と計画の見直しを行うことが重要です。ワークショップの進め方のイメージは以下の通りです(図3)。

- 事前に作成したサプライチェーン寸断のシナリオを基に、各サプライチェーンを構成する関係者(生産、調達、物流部門等)に情報を与える

- 各チームはそのシナリオを基に、自業務の影響、復旧見通し、課題等を検討し報告を行う

- 最後に、各チームから集まった情報を集約、分析して、「会社としてどのような対応をし、対外的にどのように公表を行うか」等の総合的な判断と対応方針の決定を実施する

最後に

実際に品質不正の調査や危機対応の経験を踏まえ感じることは、多くの事例において、「品質不正をせざるを得ない状況」に当事者が追い込まれているということです。納期を考えると不正をしないと期日通りに納入できない、営業の観点で不正を公表すると会社が潰れてしまうかもしれない等、私腹を肥やすのではなく会社を守るために不正に手を染めてしまうという事例を目の当たりにしました。

そのような事例を発生させないためにも、営業活動段階やサプライチェーンの構築段階から不正を発生させないような仕組みを構築し、万が一発生した場合にも隠蔽せず二次災害を発生させないような準備を行い真摯に対応することが重要だと考えます。(※危機対応については連載第6回目で解説予定)

筆者紹介

土谷 豪(つちや ごう)

KPMGコンサルティング シニアマネジャー

金融系事業会社でリスク管理、危機管理、BCP対応等を経験し、2013年にKPMGビジネスアシュアランス株式会社(現KPMGコンサルティング)入社。企業のリスク管理体制構築や危機管理体制、事業継続計画策定支援のプロジェクト等に多数従事。特に直近では、製造業の品質不正対応の調査業務やグローバル製造業のサプライチェーンリスク管理に関する対応に注力。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「事例で学ぶ品質不正の課題と処方箋」バックナンバー

相次ぐ品質不正、その発生原因と検討すべき対応策

相次ぐ品質不正、その発生原因と検討すべき対応策

品質不正の連鎖は収束する気配を見せません。品質不正は一企業の問題で済むことでなく、産業全体の停滞を招く可能性も十分にあります。本連載では相次ぐ品質不正から見える課題とその処方箋について、事例を交えつつ全7回で解説します。 2019年も検査不正は続くのか――モノづくりのプライドを調査報告書から学べ

2019年も検査不正は続くのか――モノづくりのプライドを調査報告書から学べ

2018年に不適切検査を公表した企業は原因がどこにあると考え、どのようにして再発を防止するのか。その答えは各社の調査報告書でたどることができる。本稿では、不正を犯す現場がどのような状況にあるのか、そして不正のない現場で今後不正を出さないためにできることを検討する。 社運をかけたダンパー開発の功績者が主犯、川金HDの不適切検査

社運をかけたダンパー開発の功績者が主犯、川金HDの不適切検査

川金ホールディングスは2019年2月7日、同社子会社で発生した免震・制振用オイルダンパーの不適切検査事案について、調査報告書と再発防止策を発表した。調査報告書では免震・制振用オイルダンパー事業に対する当時の経営判断や開発体制など多くの問題点が指摘され、現場が不正を犯す背景が浮き彫りとなった。 KYBの不適切検査、見えてきたデータ改ざんを犯す動機

KYBの不適切検査、見えてきたデータ改ざんを犯す動機

KYBによる免震・制振用ダンパーの不適切検査が発生した問題で、同社は2018年10月19日、国土交通省で記者会見を行い、検査データ改ざんを行った動機を説明した。 IHIの不適切検査、背景は検査現場の「余裕のなさ」か

IHIの不適切検査、背景は検査現場の「余裕のなさ」か

IHIは2019年3月8日、東京都内で記者会見を開き、同社の民間航空機用エンジン整備事業における不適切検査について、現時点で判明している事案の概要と原因を説明した。