光学技術に強みを持つニコンが本気で作った“常識破り”の金属3Dプリンタ:光加工機「Lasermeister 100A」(1/3 ページ)

ニコンは、金属材料の付加積層造形をはじめとした多様な金属加工機能を提供する光加工機「Lasermeister 100A」の販売を開始した。なぜ、ニコンが金属3Dプリンタを開発するに至ったのか? その背景や狙いについて開発担当者に聞いた。

ニコン“初”となる光加工機「Lasermeister 100A」はこうして生まれた

金属造形をより身近に、より手軽に――。金属材料を用いた積層造形(アディティブマニュファクチャリング)を可能にする装置、いわゆる「金属3Dプリンタ」への関心が高まる中、このスローガンの下、ニコンは金属材料の付加積層造形をはじめとした多様な金属加工機能を提供する光加工機「Lasermeister 100A」を開発。2019年4月から受注を開始した(関連記事:簡単な操作で、多様な金属加工に対応する光加工機)。

Lasermeister 100Aの標準価格(税別)は3000万円と、金属3Dプリンタというくくりの中では安価な部類に該当する。

冒頭のコンセプトの通り、Lasermeister 100Aは導入障壁を下げ、誰でも手軽に利用できる金属3Dプリンタの実現を目指し開発されたもので、「樹脂材料の3Dプリント品では耐久性、耐熱性の観点から満足できない」、あるいは「樹脂から金属へステップアップしたい」といったニーズに応える製品である。

「ご存じの通り、産業機械として出回っている金属3Dプリンタは“億単位”の高額なものも珍しくない。そのため、利用できるユーザーが限られてしまい、どうやって活用すればよいかという金属3Dプリンタの用途開発も思うように進んでいないのが現状だ。金属3Dプリンタの普及という点からも、こうした導入障壁を取り除くことが重要であり、ニコンの技術力で解決したいという思いから、Lasermeister 100Aの開発に着手した」と、ニコン 半導体装置事業部 開発統括部 次世代開発部 第二開発課長の長坂博之氏は開発の経緯を語る。

ニコンは全社を挙げて新規事業の創出にも力を入れており、半導体装置事業部としても技術力を生かした新しいチャレンジ、価値提供の可能性を模索してきた。あるとき「金属3Dプリンタは高額過ぎて手が出せない」という話題を耳にし、ひょっとしたら? という思いから調査を始めてみると、レーザーや光学系の部品がコストを押し上げていることに気が付き、「光学技術や精密制御技術に強みを持つわれわれにとって大きなチャンスなのではないか」(長坂氏)と、新規事業としてLasermeister 100Aの開発をスタートさせたのだという。

ちなみに、ニコンは半導体露光装置や3次元測定機、検査装置などを手掛けているが、“加工機”の開発はこれが初めてとなる。

光学メーカーだからこそ実現できたコンパクト設計と低価格化

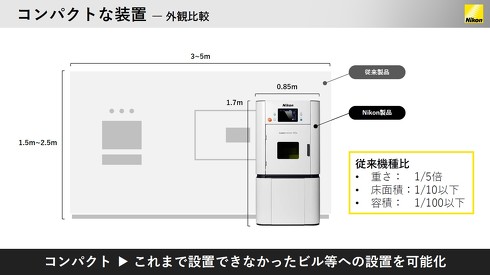

3000万円という低価格化の実現もさることながら、Lasermeister 100Aを一目見てまず驚かされるのはそのサイズ感だ。例えるなら冷蔵庫と同じくらいの大きさだろうか。本体外形寸法が850×750×1700mm、重量が310kgと軽量コンパクトで、オフィスのエレベーターやドアを通過でき、設置位置も大人が2人いれば簡単に調整可能。一般的な金属3Dプリンタと比べると、重さ5分の1、床面積10分の1、容積100分の1以下を実現しているという。

「工場などで利用される通常の金属3Dプリンタだと大きさや重量の関係で設置場所がどうしても限られてしまう。場合によっては床の補強工事なども必要になり、設置のために余計なコストも発生してしまう。それに比べ、Lasermeister 100Aは310kgと軽量で、オフィスの床などにも設置できる。大学の研究室やファブラボのようなメイカースペースにも気軽に設置可能だ」(長坂氏)。

一般的な金属3Dプリンタの場合、本体とは別に関連する付帯設備が必要になるが、Lasermeister 100Aは必要な機能が全て本体内部に組み込まれているため背面部などもスッキリとしており、設置場所を選ばない。ユーザーは窒素(N2)を供給するための窒素製造機か窒素ボンベを別途用意するだけですぐに使うことが可能だ(※1)。

※1:使用には排気を行うための排気ダクトが必要となるが、通常の換気扇でも問題なく利用できるという。

「Lasermeister 100A」の実現を支えた2つの技術開発

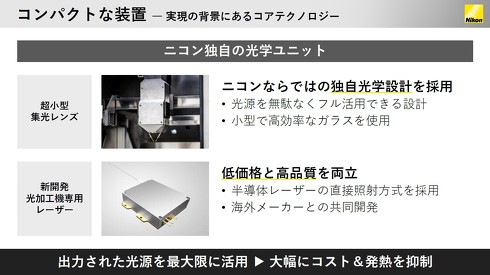

コンパクト設計を実現できた背景には、大きく2つの技術開発が寄与している。

1つは集光レンズの独自開発である。光学メーカーであるニコンの技術力により、多様な金属加工機能に最適化された光学性能を実現し、さらに軽量化にも取り組んだ。「できる限り小さいガラスを使用し、枚数も制限しながら十分な光学性能が出せる軽量な集光レンズを自社開発した。ここが重たいと、レンズを支えるためのしっかりとした支柱や梁(はり)が必要となり、必然的にレーザー集光ユニットを動かすためのモーターも大きくなってしまう。つまり、装置の重量やサイズの増大につながる。今回の開発では、光学メーカーの強みを発揮し、集光レンズを軽く、小さくできたことが他社製品との大きな差別化になっている。レンズも自社開発できるのはニコンならではの強みといえるだろう」と長坂氏は説明する。

もう1つ、Lasermeister 100Aのコンパクト設計の実現を支えているのが、レーザーの開発だ。通常、レーザーは金属3Dプリンタの構成部品の中でも非常にコストのかかる部品であり、高出力のファイバーレーザーを用いるのが一般的である。これに対し、Lasermeister 100Aではダイレクトダイオードレーザーを採用し、これを海外メーカーと共同開発。コスト低減を図ると同時に排熱を工夫し、配管レス、チラー(冷却水循環装置)レスのコンパクト化を実現した。

「通常、レーザー加工を行う装置では、効率的な排熱のために流路(配管)やチラーが必要になるが、その分どうしても装置が大きく、重たくなってしまう。これはコンパクト設計の妨げにしかならないので、Lasermeister 100Aでは空冷だけで効率的な排熱ができるように設計を工夫した」(長坂氏)という。

また、当然ながら安全面でも半導体露光装置などを手掛けるニコンらしく、Lasermeister 100Aにおいても欧州規格や機械指令に準拠した設計が施されている。具体的な安全対策としては、レーザーの安全性確保(クラス1に対応)、防爆設計および粉体の安全確認、インターロックの完備による窒息防止措置などが図られている。さらに、庫内の様子を確認できるフロント窓においては、レーザーの影響を受けにくい反射型ミラーを採用した3重構造の窓ガラスを独自開発しているとのことだ。

Copyright © ITmedia, Inc. All Rights Reserved.