連載

光ディスクに強いパナソニック、秘訣は「三位一体と設備内製化」:メイドインジャパンの現場力(22)(3/4 ページ)

パナソニックは2018年11月30日、報道陣向けに光ディスクなどを生産する津山工場(岡山県津山市)を公開。記録メディア市場で高いシェアを誇る同社技術力の源泉を、工場見学で見ることができた。

工場の内部に潜入、内部は清浄度1万のクリーンエリア

それでは工場内部を見てみよう。工場に入館し靴を履き替えると、まずは訪問者がクリーンエリアに入室するための無塵衣や専用靴、帽子を着用する部屋に通された。その部屋で無塵衣(むじんい)などを着用すると、4人まで入室可能なエアシャワーに入室。エアーを浴びた後に、Archival Discを生産するクリーンエリアへ入ることができる。

クリーンエリア長辺の長さは50m程とするが、「生産ラインはもう少し長い」(パナソニック担当者)。今回見学したラインでは片面に記録層を3層持ち、両面張り合わせ構造で容量300GBのArchival Discを生産している。1ラインは2〜3人の担当者で受け持ち、年間700PB(ペタバイト)分の生産能力があるという。

秘密保持のため工場内の撮影に制約があったことから、全ての生産工程ではないが工場内部の様子を紹介する。

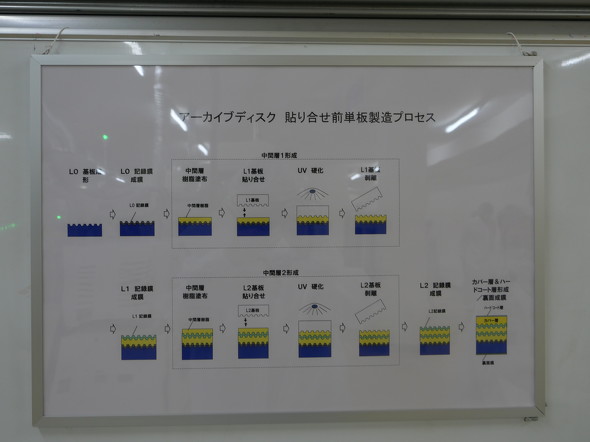

ディスクの生産では、まず第1層目の記録層(L0)となるポリカーボネートのディスク基板を成形する。

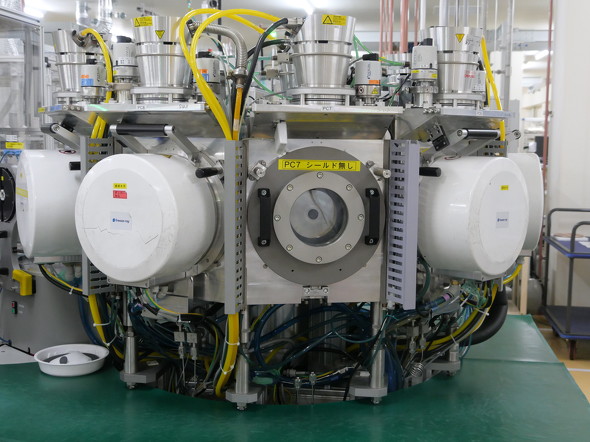

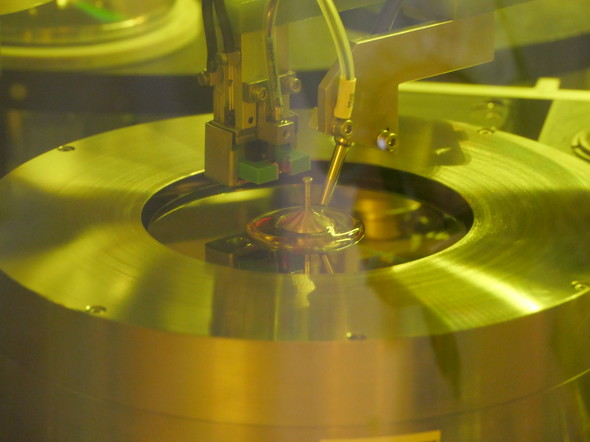

その後、記録層をスパッタ成膜し、中間層となる樹脂を塗布する。

その上に、第2層目(L1)の基板を貼り付け、UV硬化処理を行うことで、中間層にランドとグルーブを形成させる。その後にL1基板を剥離(はくり)し、L1記録膜を成膜する。この作業を第3層(L2)にも繰り返し行い、L2の記録膜を成膜した後に、カバー層、ハードコート層を形成するという流れだ。

Copyright © ITmedia, Inc. All Rights Reserved.