作業時間測定の基本、ストップウォッチ法とは:よくわかる「標準時間」のはなし(7)(3/3 ページ)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第7回は、作業時間測定の最も基本的な手法として広く知られる「ストップウォッチ法」について説明する。

4.測定用具と測定用紙

測定用具としては、ストップウォッチを使用します。ストップウォッチは、できれば十進法の時計を用いると便利です。分単位(0.01分)と時間単位(0.0001時間)の2種類が一般的ですが、60秒計は測定後における計算処理の際に不便で、時間研究者はほとんど使用しません。

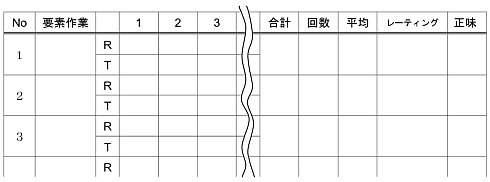

測定用紙には多くの種類がありますが、代表的なものとしては大量生産の繰り返し作業測定用や繰り返し作業ではない個別生産品の作業測定用などの様式があります。以下の図2は、一般的に使用される時間観測用紙です。

5.測定の要領

要素作業時間の測定は次の要領で行います。

(1)作業条件の記録

参考資料とするために、作業を行う上での必要な情報を集めて記録しておきます。

(2)作業順序の記録

測定用紙に1サイクルの作業順序を要素作業に分解して記録します。次に、ストップウォッチの計測開始のボタンを押して要素作業の終了点における時計の目盛りを読んで「読み時間(R:read)」欄に記入します。時計の読みを見落としたときは「ミス(M:mistake)」と記入します。

連続して何サイクルの作業を測定すべきかは状況によって異なりますが、繰り返し作業の場合は10〜20回、測定延べ時間にして30分〜1時間くらいでいいでしょう。個別生産品の場合には、例外作業が頻繁に生じたり作業順序が変わったりすることが多発しますので、正規作業、例外作業の区別なく全ての作業について時計の目盛りを読んで「読み時間」欄に記録しておきます。その他の要領は繰り返し作業と同じです。時計の目盛りを読みながら測定していくストップウォッチ法に慣れると、0.03分(1.8秒)程度の微動作まで捉えることができるようになります。

6.正味時間の計算

現場での作業測定終了後は、「読み時間(R:read)」の差引計算によって要素作業個々の時間を計算して「(個別)時間(T:time)」欄へその値を書き込んでいきます。この際、例外時間に費やした時間は除外しなければなりません。

次に、異常値を除外します。“異常値除外の処理”とは、標準化された作業の時間値を測定したわけですから、平均値に対して±25%以上差がある時間は異常値として取り除きます。異常値を取り除いて、残った時間値から要素作業ごとに平均値を求めます。この平均値の求め方には以下のような方法があります。

(1)算術平均法

測定値の単純平均で求める。

(2)比率選定法(3分の1比率選定法)

異常値除外後の測定値を最小値から順に並べて、前から3分の1番目の数値をもって平均値とします。

(3)成績曲線法

発生頻度の最も多かった数値をもって平均値とする方法です。

(4)最小数値法

一番小さい時間値を採用する方法です。

ストップウォッチによる観測は、ある程度の熟練を要し、しかも精密さや正確度にやや限界があります。また、作業者の測定者(観測者)に対する絶対的な信頼感という見地からも問題が残ることも承知しておかなければなりません。

時間測定者は、被観測者でもある作業者へ十分な説明をしていても、態度が尊大であったり、礼を失したりしていてはいけません。作業時間の観測結果などに基づく作業改善は、観測者と現場の監督者、そして作業者の3者が一体となって実施していくという原則を態度で示していかなければなりません。また、作業方法について作業者の良き相談相手として質問に答えたり、観測結果などについてハッキリと提示したりして信頼を得ていかなければなりません。

最も排除すべき観測者の態度は、ストップウォッチをポケットに入れて、作業者に隠して時間を計ることです。この方法を用いてしまう理由の多くは、何事も意識せず普段通りの作業を計測したいという理由からですが、作業者の作業速度については、次回説明するレイティングによって修正すべきです。

⇒前回(第6回)はこちら

⇒次回(第8回)はこちら

⇒本連載の目次はこちら

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載『「よくわかる「標準時間」のはなし』バックナンバー

標準時間の設定手順

標準時間の設定手順

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第6回は、少し複雑な標準時間の設定を理解するのに役立つ“標準時間の設定手順”について説明する。 「標準時間」とは何か?(後編)

「標準時間」とは何か?(後編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。標準時間を設定する際の特に重要な2つのポイントとなるのが「標準の早さ」と「余裕時間」だ。第4回の「標準の早さ」に続き、第5回は「余裕時間」について説明する。 「標準時間」とは何か?(中編)

「標準時間」とは何か?(中編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第4回では「標準の早さ」について解説する。 「標準時間」とは何か?(前編)

「標準時間」とは何か?(前編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第3回では、製造企業の現場で間違って認識されていることが多い「標準時間」について正しく理解するために、その定義や構成について解説する。 「標準時間」はなぜ必要なのか

「標準時間」はなぜ必要なのか

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第2回では、そもそも「標準時間」がなぜ必要なのかについて説明する。