自動車や産業機械の“動き”を支える潤滑剤、モリコートが70周年:材料技術

東レ・ダウコーニングは、自動車や産業機器などで使用される特殊潤滑剤「モリコート」が2018年に70周年を迎えるにあたり、その技術力を伝えるプレスセミナーを開催した。

東レ・ダウコーニングは2017年12月6日、自動車や産業機器などで使用される特殊潤滑剤「モリコート」が2018年に70周年を迎えるにあたり、その技術力を伝えるプレスセミナーを開催した。

特殊潤滑剤は、汎用(はんよう)の潤滑剤で対応できない条件下で機器の“滑り”に関する問題解決を行うもの。モリコートは1948年に米国アルファ モリコートが二硫化モリブデンの製造開始をしたことを起源となる。その後、1964年にダウコーニングがモリコートを買収し1973年から日本での展開を開始した。

東レ・ダウコーニング 研究開発部門長の筧徹氏はモリコートの強みについて「幅広い製品群を備える点、顧客志向での問題解決能力、グローバル展開できている点などがモリコートの強みだ」と述べている。

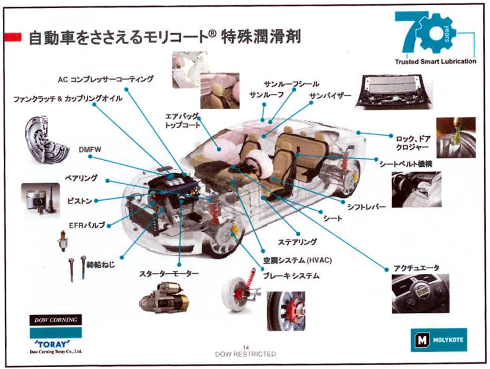

物性としても、乾性皮膜潤滑剤、シリコーンコンパウンド、ディスパージョン、グリス、オイル、ペーストなどさまざまな形態で提供。用途としては自動車関連のエンジンやブレーキ、インテリアなどに使われている他、産業機械ではベアリングや組み立て、定期メンテナンスなどで使用される。事務機器でもプラスチックギアやヒートローラーなどで使用されている。「動くもの全てで潤滑剤が必要になる。多くの形状で多くの用途でグローバルに展開しているのが特徴だ」と筧氏は述べている。

自動車や産業機械の“動き”の多くに対応

自動車向けでは「エンジンの高出力化、信頼性の向上、高機能化や軽量化など、時代のニーズに合わせた製品を展開してきた」と東レ・ダウコーニング 自動車マーケティング・マネジャーの坂巻満弘氏は述べる。さらに坂巻氏は「低音ではマイナス40℃、高温では用途によっては250℃まで対応できる過酷な使用環境でも使える点、プラスチックやアルミなど多様な素材への対応、顧客に応じたカスタマイゼーション、国際規格対応やグローバル対応などの点で評価を受けてきた」と自動車業界で評価を受ける理由について語る。

動きを支える領域はほぼ全てカバーしているが、特にエンジンコントロール部品用高温グリスやシート調整機構用グリス、ブレーキパッドクリップコーティング、ワイパーブレードコーティングなどで多く採用されているという。さらに、新製品として、紫外線照射で硬化する「D-9100」を提案。従来は熱による硬化だったため、プラスチックやゴムに使用できなかったが、新製品は紫外線で硬化するためこれらの材料に使用できるのが特徴だという。

その他の用途としては、コンベヤーなどの一般工業用機械などで採用。また、食品・飲料製造用機械などでも使用されているが、安全規制などにも対応しているという。その他、タービンやクレーン、建設機械などの重機やギアやベアリングなどの機械部品でも使用されている。また、家電製品なども採用されているという。

新たな用途として消音性を実現する消音グリスなども開発。低温特性消音特性の両立や耐水性などを実現した。また、耐熱性と耐摩耗性を高めた新しいシリコーンポリマーなども開発し、製品革新などを進めている。今後については、「時代のメガトレンドを見つつ技術的なトレンドに対応し、顧客に対するソリューション提供を進めていくことで、顧客から出てくるイノベーションを実現していきたい」と筧氏は述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ピストンが傷だらけなのにも、理由がある

ピストンが傷だらけなのにも、理由がある

「新品やのにめっちゃ傷だらけっすよ!」「あほか!」――ピストンやシリンダにわざわざスジを入れる理由をきちんと理解している? カーエアコンの冷房はなぜ冷えるのか(後編)

カーエアコンの冷房はなぜ冷えるのか(後編)

夏場のドライブで大活躍するカーエアコンの冷房機能は、一体どういう仕組みで冷やすことができるのか。後編では、カーエアコンの冷房機能に必要な構成部品と、それらの役割について解説する。 本田宗一郎も苦戦したピストンリングの設計

本田宗一郎も苦戦したピストンリングの設計

ピストンリングは一見ただのリングだが、エンジン性能を高めるためのたくさんのノウハウが詰まっていて、設計の難易度も高い。 「含油軸受」が地球を救う!?――ポーライト

「含油軸受」が地球を救う!?――ポーライト

日本の“オンリーワンなモノづくり技術”にフォーカスしていく新連載がスタート。独自技術やニッチ市場に注力することで高い世界シェア/収益性を確保している企業をテクノロジーの視点で紹介していく。第1回は焼結含油軸受で世界トップシェアのポーライトだ。 「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

工作機械大手のオークマは2013年、本社敷地内で新工場を稼働させた。「Dream Site 1」と名付けられた同工場は、部品加工から完成品まで一貫生産しIT活用による“見える化”を推進したスマートファクトリーだ。オークマは“夢工場”でどういう未来を描いているのか。現地を訪ねた。