連載

生産情報管理のIoT活用はどのように実践すべきか:トヨタ生産方式で考えるIoT活用【実践編】(1)(2/3 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第1回は、生産情報管理におけるIoT活用について解説します。

(2)生産指標の再定義

現状の見える化ができた時点で、あるべき姿の生産管理指標とそれを算出するための製造原単位の情報をまとめていきます。生産管理指標の説明については連載「トヨタ生産方式で考えるIoT活用」の第5回を参照してください。

既に生産管理指標が定義されている場合は、工程間やライン間で定義が異なっていることが多いため、統一を図るとともに、あるべき算出式を定義します。中小製造業の方からは、生産管理指標を活用していない話をよくお聞きします。その際は「不良率」「設備可動率」「生産稼働率」をまず使用してください。

(3)データ収集ポイントと手段、道具の選定

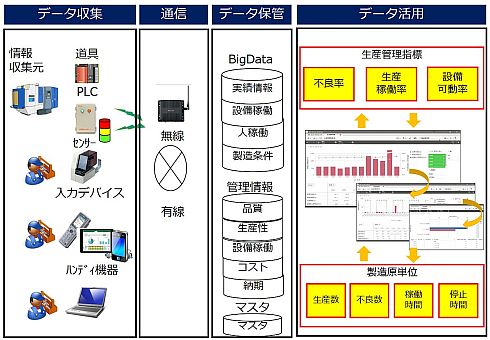

生産指標の再定義ができましたら、データ収集ポイントと手段、道具の選定を行います。データ収集の手段については次の順番で検討します。

- 設備から自動で収集

- 外付けセンサーで自動収集

- 現場作業者による情報機器からの収集

- 手書き情報をシステムオペレーターが手入力

そして収集する情報は次の項目になります。

- 工数(人が生産に要した時間)

- 生産数(良品数、手直し数、欠点数、廃棄数)

- 設備停止(停止時間、停止回数)

現場管理に必要な情報を全て設備から自動的に収集できるのは理想ですが、それは不可能なので、なるべく情報収集にかける工数を減らす工夫をすることが重要です。

(4)生産情報管理システムの導入

前項で、必要な情報を収集する場合、統合的に管理するデータベースとそこから生産管理指標を即時に照会できる生産情報管理システムを導入します。

必要な情報が統合化されていないと生産管理指標を算出できなかったり、算出するための原単位の粒度が合わなかったりするので、注意が必要です。

Copyright © ITmedia, Inc. All Rights Reserved.