現場のノウハウ生かした新サービス、生産計画立案やCADから作業手順書を自動生成:製造業IoT

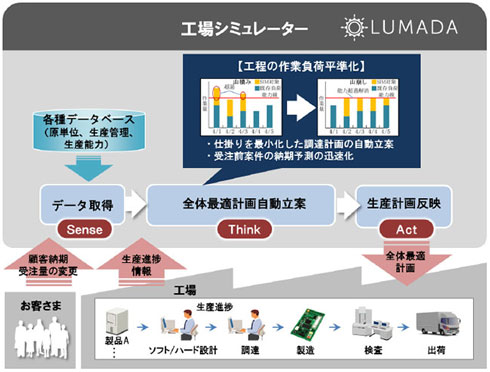

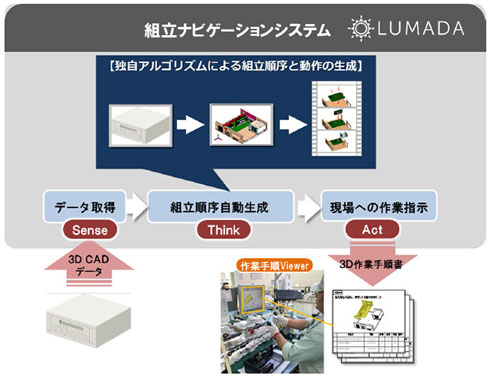

日立製作所は、工場全体の最適な生産計画を自動で立案する「工場シミュレーター」と3D CADのデータを基に作業手順書を自動生成する「組み立てナビゲーションシステム」を発表した。多品種少量の製品を組み立てる工場向けに、2017年11月から提供する。

日立製作所は2017年10月17日、東京都内で会見を開き、工場全体の最適な生産計画を自動で立案する「工場シミュレーター」と3D CADのデータを基に作業手順書を自動生成する「組み立てナビゲーションシステム」を発表した。多品種少量の製品を組み立てる工場向けに、2017年11月から提供する。

今回発表した2つのシステムは、日立製作所のIoT(モノのインターネット)プラットフォーム「Lumada(ルマーダ)」の産業分野向けソリューションコアである。2017年7月に提供を開始した「進捗・稼働監視システム」「作業改善システム」に加えてルマーダのラインアップを強化する。2018年度までに国内工場100カ所への導入を目指す。

生産計画を柔軟に立て直す

工場シミュレーターは、設計から調達、製造、検査、出荷までの生産プロセス全体を対象に、製品の仕様や納期、生産能力などを考慮した中長期の生産計画を自動で立案するもの。これにより、納期や受注量の変更に対し柔軟に生産計画を再立案し、正しい納期を見通しを立てやすくする。

具体的には、原単位(生産手順や標準作業時間、リソース消費量などの基準を定めたもの)を基に、山積み(仕事量である負荷を期間別に順次に積み上げること)と山崩し(生産能力に合わせた生産計画の作成)を行い、作業負荷を平準化した生産計画を立案する。これにより、生産計画にかかる工数を30%削減できる。また、仕掛在庫の増加も抑制する。

一般的な生産スケジューラーでは部品構成表(BOM)を作成してスケジュールを管理する必要があった。多品種生産で使用部品が確定していない場合はBOMを作成することが難しかった。工場シミュレーターでは、類似製品をカテゴリーごとに分類して、仕様部品の定義が不要な原単位を用いることで簡易かつ正確に生産計画を自動で立案できるという。また、受注していない案件の納期予測にも対応している。

作業手順書は設計データから自動生成

組み立てナビゲーションシステムは、3D CADの設計データを3Dの作業手順書に自動で変換する。完成品のCADデータを独自のアルゴリズムで分解順序や手順を分析し、1作業につき1画面で、作業時の注意事項も含めて組み立て作業を理解できるようにすることで、作業者ごとの組み立て品質のばらつきを低減する。

現場の作業者は、3D CADデータを基に作成された製作図面に従って作業を行う。設計者にとっては製品の品種ごとに製作図面を作成する必要があり、仕様変更の度に図面を書きなおすため、負担が大きかった。現場の作業者も専門的な製作図面を読み解きながら作業しており、生産性を向上する上での課題となっていた。

20年分の失敗や成功をいいとこどり

ルマーダは、日立製作所での生産性向上の取り組みを汎用(はんよう)化し、サービスとして提供する。

産業分野向けには、制御機器の多品種少量生産を行う日立製作所 大みか事業所の20年分の取り組みが反映されている。「(同事業所には)成功だけでなく失敗もあった。成功事例だけを短期間で取り入れられるのがルマーダの強み」(日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部 情報制御第三本部 本部長の大橋章宏氏)だという。大みか事業所を主体としたサービスの拡充は「今回で一段落。ただ、日立製作所全体でみると、もっとやれることがある」(大橋氏)としている。

生産性の向上は、日立製作所に限らず全ての製造業が取り組む課題でもある。そのため「日立のノウハウであるルマーダのサービスが、導入する顧客の工場にうまくかみ合わないこともあるだろう。そのため、画一的なサービスを提供するのではなく、顧客の実績を生かしながら部分的にわれわれのサービス取り入れることもある。ルマーダは単なるサービスの販売ではなく、“共創”を掲げる。顧客とのやりとりの中で得た気付きはルマーダに還元していきたい」(日立製作所 産業システムエンジニアリング部 部長の濱本洋一氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

製造業に押し寄せるIoT活用の波、日立が第4次産業革命で抱える強みとは

製造業に押し寄せるIoT活用の波、日立が第4次産業革命で抱える強みとは

IoTの活用などを含む第4次産業革命が大きな製造業にも大きな変化の波が訪れている。その中で日立製作所は新たなIoT基盤「Lumada」をリリース。大手企業の中では後発ともいえるが、同社は勝負のカギとして「OT」を挙げる。OTを担当する制御プラットフォーム統括本部にその強さを聞いた。 高効率な個別大量生産に対応する日立大みかのノウハウ、IoTプラットフォームから提供

高効率な個別大量生産に対応する日立大みかのノウハウ、IoTプラットフォームから提供

日立製作所はIoTプラットフォーム「Lumada」を利用して、同社大みか事業所におけるIoT活用事例の一部を汎用化し、外販を開始した。今回は、RFIDで取得したデータから各工程の進捗を把握し、遅延が発生した工程の対策を検討する「進捗・稼働監視システム」、作業時間が通常よりも長くかかっている生産工程を検出し、画像分析などにより問題点を可視化する「作業改善支援システム」の2つを提供する。 IT×OTだけではない、日立のIoTを支える構造改革の経験

IT×OTだけではない、日立のIoTを支える構造改革の経験

IoTによるビジネス変革が進む中、高い総合力を生かし新たなチャンスをつかもうとしているのが日立製作所である。同社のIoTへの取り組みと現状について、日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部長の阿部淳氏に話を聞いた。 スマートファクトリー化に向け実証開始、日立とオークマが協業

スマートファクトリー化に向け実証開始、日立とオークマが協業

オークマと日立製作所はIoTを活用しマスカスタマイゼーションを実現する先進生産モデルの確立に向けて協業を開始する。オークマの新工場で実証モデルを立ち上げ、生産性2倍、生産リードタイム半減を目指す。 IoTで熟練技術者の技を盗め、生産技能伝承でダイキン工業と日立が協業

IoTで熟練技術者の技を盗め、生産技能伝承でダイキン工業と日立が協業

ダイキン工業と日立製作所は、IoTを活用し熟練技術者の技能伝承を支援する次世代生産モデルの確立に向け協業する。まずは空調機器の戦略技能の1つであるろう付け工程のデジタル化を実現し、今後さらに対象技能を広げていく方針である。 トヨタと日立がIoT基盤活用の実証実験を開始、突発的な故障の未然防止など目指して

トヨタと日立がIoT基盤活用の実証実験を開始、突発的な故障の未然防止など目指して

トヨタ自動車(トヨタ)と日立製作所(日立)は、日立のIoT(モノのインターネット)基盤「Lumada(ルマーダ)」を活用した高効率生産モデルの構築し、トヨタのモデル工場で実証実験を開始。工場設備における突発的な故障を未然防止する実証システムの構築を目指す。