製造業をカイゼンできるのはIoTだけじゃない、“からくり”がもたらす安全と効率:メイドインジャパンの現場力(7)(4/4 ページ)

ロボットを導入するのは難しいが、手作業では効率化や安全性に課題がある……生産ラインのそんな困りごとを解決するのが「からくり」だ。動力に頼らず、ワークの自重やシンプルな動きを利用することで、安全に効率を高められる。知恵と発想がつまったからくりの数々を紹介する。

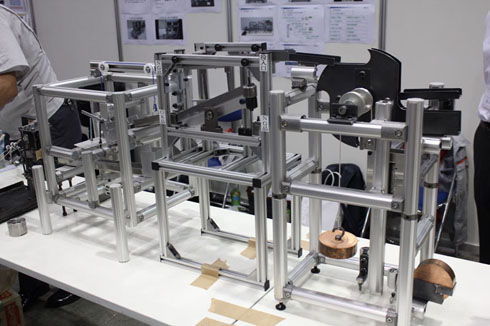

エンジニアたちによる“ピタゴラスイッチ”

企業を超えたエンジニアたちの共同研究も、このからくり展で見つけることができた。

例えばトヨタグループの企業を中心に、個々の企業を超えてエンジニアが共同でからくりの研究を行う「からくり改善機構研究会 夢道力」は「発想の可視化」と題して、まるで“ピタゴラスイッチ”かと思わせんばかりのからくりを展示していた。これはからくりを通すだけで、円柱状の部品が規格内の重量に収まっているか判断してくれるものだったが、その判断の仕方がさまざまなからくりで段階を経ているものであるのが、面白かった。

このように今後の生産技術、生産の効率化を狙ってからくりの研究をしているグループもいて、企業を超えたエンジニア同士のさながら自由研究として参加している姿を見れたことも収穫だった。

これはからくりが実際の現場で役立つもの、というだけでなく、あらゆる製品作りのヒントにつながる実験でもあることを意味している。柔軟な発想はモノづくりの基礎体力を高めるようなトレーニングでもあるのだ。

当の本人たちは職場の労働環境改善や、ポカミスを防ぎ、ケガのないようにするために、作業の内容を工夫しているだけ、ということもあるかもしれない。しかし、そこには与えられた仕事に満足するのではなく、常によりよい仕事を求めるエンジニアとしての欲求が根底にある。こうした活動自体が仕事のモチベーションを高め、アイデアを蓄積することにつながるのでは、と感じた。

2017年に閉鎖するトヨタの海外工場も参加

海外拠点からの参加も、興味深かった。トヨタ自動車の豪州での生産と販売を担うTMCA(Toyota Motor Corporation Australia)もエキゾーストシステムの運搬を傾斜を使ったレールで無人化することにより、作業者の歩行を省くだけでなく、ケガを回避し、疲労も軽減できるからくりを展示していた。

説明していたのは日本語がNGの作業員だったが、この日のためにせりふとして日本語を覚えてきたそうだ。それだけに説明は、普通に日本語を話せる外国人という感じだった。実は、2017年にTMCAでの車両の組み立てとエンジンの生産が中止されることが決まっている。そんな工場のスタッフがこのからくり展に参加したのも、自分たちの仕事を誇りに思い、工場の存在や技術を知らしめたいという思いが込められている。

日本の工業製品の優秀さ、モノづくりの素晴らしさを製品の仕上がりや製法から判断することは多い。だが製品という結果だけでなく、こうした仕事に対する姿勢からも、日本のモノづくりの強さは見えてきた。

労働力不足が深刻化していく中では、外国人労働者やロボットに頼るだけでなく、生産の効率化を高めていくからくりが、今後の日本の生産力をますます支えていくことになるのでは、と思わされるほど、可能性を秘めたものであることを実感させられたのだ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

過負荷による破損を防ぐカラクリは、IT不要!?

過負荷による破損を防ぐカラクリは、IT不要!?

長年にわたりおびただしい数の失敗事例を研究してきたことで見えた! 設計成功の秘訣(成功シナリオ)を伝授する。(編集部) トヨタが“カイゼン”で農業を支援――農業ITツール「豊作計画」を開発

トヨタが“カイゼン”で農業を支援――農業ITツール「豊作計画」を開発

トヨタ自動車は、米生産農業法人向けの農業IT管理ツール「豊作計画」を開発し、愛知県と石川県の米生産農業法人9社に提供を開始した。 裏表になったフレーム部品をからくりで自動整列、デンソーの「コロ助君」

裏表になったフレーム部品をからくりで自動整列、デンソーの「コロ助君」

デンソーは、「エコプロダクツ2012」で、フレーム部品が裏表になって並んでいる状態から、1方向にそろえることができるからくり装置を披露した。名称は「コロ助君」である。 メイドインジャパンの必勝パターンを読み解く

メイドインジャパンの必勝パターンを読み解く

2012年4月からスタートした「小寺信良が見たモノづくりの現場」では、10カ所の工場を紹介した。今回から2回にわたり、この連載で得た「気付き」から、「ニッポンのモノづくりの強み」についてまとめる。 オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった

オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった

生産のQCD(品質、コスト、納期)を見直すカイゼン活動は、現場力の見せ所だ。一方、省エネはこれまで現場から離れた工場の管理部門の役割だとされてきた。QCDと省エネを同じ目線で捉えると何ができるのだろうか。オムロンの事例を小寺信良が紹介する。