手ごろさ目指した需要予測システム、「機械学習はまだ現場レベルではない」:製造ITニュース

キヤノンITSは新たに需要予測システムの新バージョンを投入。出荷期限などを考慮した補充計画機能などを追加した。需要予測システムでは昨今、機械学習や深層学習などの機能が注目を集めているが同社では「研究はしているが、まだ現場レベルではない」としている。

キヤノンマーケティングジャパングループのキヤノンITソリューションズ(以下、キヤノンITS)は2016年11月14日、出荷期限を考慮した補充計画を立案できる、需給計画システムの新バージョン「FOREMAST(フォーマスト) Ver.3.0」を発表した。2016年11月下旬に発売する。

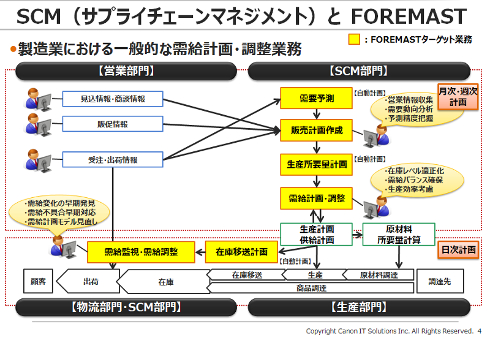

「FOREMAST Ver.3.0」は、欠品削減と在庫削減の実現を支援する需要予測と需給計画のシステムである。統計的な需要予測に基づき在庫管理を行い、在庫削減、需給計画業務の改善を実現する。サプライチェーンマネジメント(SCM)システム全域をカバーするものではなく、需給マネジメントシステム(PDCAサイクル)構築を支援するソリューションとなっており、パッケージ販売ではなくコンサルティング、システム開発および導入、運用定着化までを総合的に提供することが特徴だ。

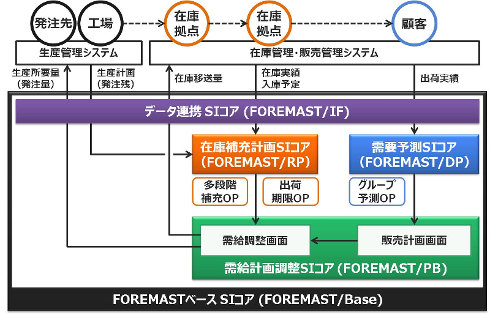

また導入コストを低減するために主要機能を「SIコア」として分けている。データ連携、需要予測、在庫補充計画、需給調整などの各「SIコア」を組み合わせることで全体的なソリューションを構築。スクラッチ開発に比べ、コストパフォーマンスの高いシステム構築が可能となる。

食品廃棄ロス削減など社会ニーズに対応

新バージョンでは、出荷期限を考慮した補充計画機能、業務起点のポータル画面の新規搭載に加え、業務サイクル管理機能の強化などを実現したことが特徴である。

キヤノンITS R&Dセンター 数理技術部 コンサルティングプロフェッショナルの淺田克暢氏は「食品廃棄ロスを削減する社会的ニーズの高まりなどへの対応を進めるために出荷期限のアラート機能などを用意した。また2000年代のSCMブームで導入したシステムのリプレース需要や、中堅以下の製造業、外食などの製造業以外の業種で手ごろな需給計画システムが求められている」と新バージョン開発の背景について述べている。

販売ターゲットは、食品や日用品、機械、化学、医薬などの製造業と、小売りや外食などの流通業としており、価格はコンサルテーションから運用定着まで含めて1500万円程度。販売目標は年間30社としている。

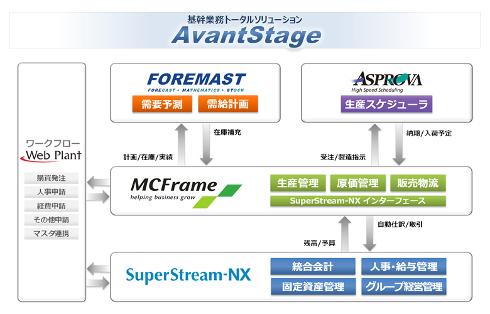

キヤノンITSは、需要の拡大が期待されている製造業や流通業などの市場に対し、今回の「FOREMAST」をはじめ、生産スケジューラシステム「ASPROVA」、生産管理システム「MCFrame XA」、統合会計システム「SuperStream-NX」、ワークフローシステム構築ツール「Web Plant」、そしてこれらをまとめた基幹業務トータルソリューション「AvantStage」をユーザーニーズに合わせて提供する。

機械学習や深層学習はまだ早い

需要予測システムといえば現在は機械学習や深層学習などの機能を盛り込み、学習期間を経ることで精度を高められるような機能を組み込むケースなども増えてきているが、淺田氏は「当然機械学習や深層学習については研究は進めているが、現実的にはまだ現場レベルの実用性は備えていない」と述べる。

「機械学習や深層学習は重要な技術であるが、今回の需要予測システムでは、そこで精度を少し上げたところでどこまで最終的なユーザー企業への価値が提供できるのか分からないところがある。また今回の製品は『手ごろさ』を訴えたシステムでもあり導入については見送った」と淺田氏は考えを述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

当たらない需要予測とうまく付き合う法

当たらない需要予測とうまく付き合う法

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。 数量での需給調整に四苦八苦! それでももうからない組み立て系製造業の課題

数量での需給調整に四苦八苦! それでももうからない組み立て系製造業の課題

世界の最高峰にあるといわれる日本の製造現場や製造管理。しかし、これらの現場や管理術を持っていても、その中で企業として“もうかっている”製造業は一部に限られます。なぜ、このような状況が発生するのでしょうか。本連載では「$CMに進化するSCM」と題し、製造現場で損益が“見える”ようになる価値を、業種に合わせて紹介します。1回目は組み立て系製造業について解説します。 その改善はトヨタ生産方式の「本質」を外している

その改善はトヨタ生産方式の「本質」を外している

自動車業界のみならず、今やさまざまな製造業で活用されている「トヨタ生産方式」。しかし、今伝えられているトヨタ生産方式の多くは本質を誤解したものーーと指摘するのがエフ・ピー・エム研究所の鈴村尚久氏だ。大野耐一氏とともにトヨタ生産方式を作り上げた父・鈴村喜久男氏の長男であり、自身も長年にわたってトヨタ自動車で生産改善活動に従事。その後100社以上の企業の改善活動を支援してきた鈴村氏。本「道場」ではトヨタ流改革の本質を知る同氏が、日本の製造業が抱えるさまざまな「悩み」と「課題」を斬る。 物流へのIoT適用を考える

物流へのIoT適用を考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第6回は、グローバル化の進展によって重要度を増している物流でIoTを活用する考え方について説明します。 悪夢のような“製販調整会議”を何とかしたい! って思うことありませんか?

悪夢のような“製販調整会議”を何とかしたい! って思うことありませんか?

生産計画グループのSさんは、月に1度のエンドレス会議で心の芯がいまにも折れそう。利害の衝突、声の大きさ……、理不尽な会議を解消するために必要なこととは? 当たらない需要予測とうまく付き合う法

当たらない需要予測とうまく付き合う法

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。