IoTデバイスに最適なプラズマダイシング、パナソニックが実証センターを開設:FAニュース(3/3 ページ)

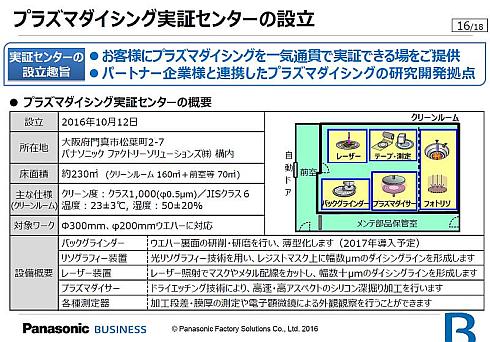

パナソニック ファクトリーソリューションズ(PFSC)は、次世代のダイシング技術「プラズマダイシング」の普及を促進するため、同社本社敷地内(大阪府門真市)に「プラズマダイシング実証センター」を開設した。需要拡大が見込まれるIoT(モノのインターネット)向けデバイスの製造に最適だという。

IoT向け小型デバイスであればコストメリットも得られる

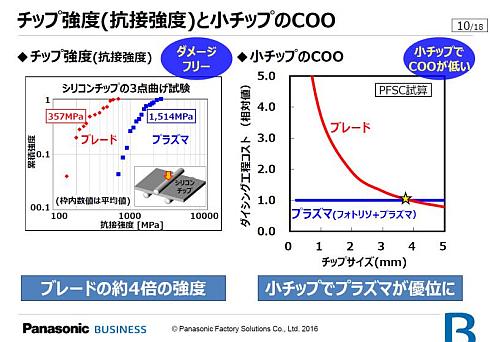

そして4つ目の特徴が、冒頭に挙げた“ダメージフリー”だ。ブレードダイシングではダイの切断面にチッピングと呼ばれる小さな割れ目が発生する。レーザーダイシングでも切断面にひずみが残ってしまう。プラズマダイシングはチッピングが発生せず、切断面のひずみも極めて小さいため、チップ強度を格段に高められる。PFSCの試算によれば、ブレードダイシングの約4倍の強度になるという。

ここまで挙げた特徴をみるとプラズマダイシングはいいことづくめのように思えるが、最大の課題がある。製造コストだ。

プラズマダイシングでは、半導体の前工程で回路形成を行う際に用いるフォトリソグラフィーと同様の処理が必要になる。プラズマを使ってダイシングを行う前に、フォトレジストを塗布してから露光/現像する必要があるのだ。もちろん、数〜数十nmの精度に達する半導体前工程の回路形成とは異なり、μm単位の加工精度でいいので、それほど高価ではないが、やはりコストはかかる。

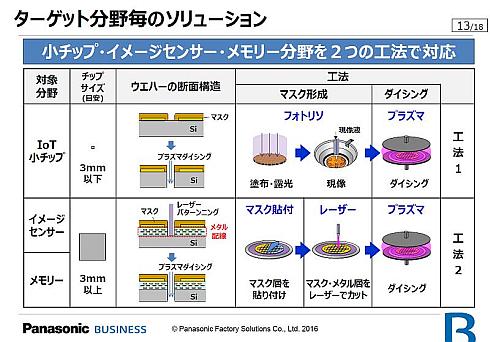

そこでPFSCは、プラズマダイシングのターゲット市場を、ダイサイズが3mm以下になるIoT向け小型デバイスと、イメージセンサー、メモリに定めた。まず、IoT向け小型デバイスについては、1つ目と2つ目の特徴によって、フォトリソグラフィーを用いるプロセスでもブレードダイシングを上回るコストメリットを得られる。

ダイサイズが3mm以上になるイメージセンサーとメモリについては、プラズマでの加工が難しいメタル配線層への対応も含めてフォトリソグラフィーとは異なるプロセスを採用している。フォトレジストに代えマスク層を貼り付け、レーザーでメタル配線層を含めてパターニングした後、最後にプラズマダイシングを行う。

これらのように、プラズマダイシングは従来と異なるさまざまなプロセスの導入が必要になるものの、トータルな評価を行える場がなかった。今回のプラズマダイシング実証センターの開設により、前後工程を含めた一気通貫の実証環境を構築できたことになる。有田氏は「競合のダイシング装置メーカーもプラズマダイシングに参入しているが、8年前から業界に先駆けて提案してきた知見などを生かして、ユーザー企業に貢献していきたい」としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

きっかけは「スマホショック」、パナソニックがIoTに舵を切る理由

きっかけは「スマホショック」、パナソニックがIoTに舵を切る理由

IoTがもたらす革新は、製造業にどういう影響をもたらしているのだろうか。大手電機のパナソニックでは、自社内や自社外でIoTを活用した業務プロセスやビジネスモデルの変革に積極的に取り組んでいる。危機感の裏付けになっているのが「スマホショック」だ。同社のIoT戦略を取り仕切るパナソニック 全社CTO室 技術戦略部 ソフトウェア戦略担当 理事 梶本一夫氏に話を聞いた。 パナソニックとシーメンスがライン統合コンセプトの標準化で提携

パナソニックとシーメンスがライン統合コンセプトの標準化で提携

シーメンスとパナソニックは、製造現場のデジタル化および連携のための標準化に向けて提携することを発表した。 単品売りから工場丸ごと提案へ、スマート工場を主軸とするパナソニック

単品売りから工場丸ごと提案へ、スマート工場を主軸とするパナソニック

パナソニック オートモーティブ&インダストリアルシステムズ社は、同社のスマートファクトリーソリューション事業部の事業戦略について発表した。 “他にないスライス技術”がSiCの生産効率を4倍へ

“他にないスライス技術”がSiCの生産効率を4倍へ

半導体製造装置メーカーであるディスコは、今までにない手法を用いたレーザー加工によるインゴットスライス手法「KABRA(カブラ)」プロセスを開発したと発表した。SiC(炭化ケイ素)ウエハー生産の高速化、取り枚数増を実現し、従来方式と比較して生産性を4倍向上させることが可能という。 ディスコが「世界最小」のダイシングソーを開発、設置面積は490×870mm

ディスコが「世界最小」のダイシングソーを開発、設置面積は490×870mm

ディスコは、6インチウエハー対応のセミオートマチックダイシングソー「DAD323」を開発した。設置面積が横幅490×奥行き600mmと「世界最小」(同社)であり、処理速度の向上も実現しているという。 レーザーで半導体ウエハーのダイシングを行える装置、ディスコが新製品を投入

レーザーで半導体ウエハーのダイシングを行える装置、ディスコが新製品を投入

ディスコは、半導体ウエハーから各チップを切り出すダイシング工程にレーザーを用いるステルスダイシング(SD)レーザーソーの新製品「DF7361」を開発。「SEMICON Japan 2013」で展示する。