IoTデバイスに最適なプラズマダイシング、パナソニックが実証センターを開設:FAニュース(2/3 ページ)

パナソニック ファクトリーソリューションズ(PFSC)は、次世代のダイシング技術「プラズマダイシング」の普及を促進するため、同社本社敷地内(大阪府門真市)に「プラズマダイシング実証センター」を開設した。需要拡大が見込まれるIoT(モノのインターネット)向けデバイスの製造に最適だという。

プラズマダイシングの4つの特徴

PFSCのプラズマダイシング技術は、半導体製造プロセスの前工程向けに展開しているドライエッチャーのプラズマ技術をダイシング工程に展開したものだ。ダイシング工程ではウエハーを固定するためにテープとリングを装着するが、PFSCの技術は、真空チャンバー内でのプラズマ発生に影響を与える金属材料のリングを装着した状態でも加工が可能だ。

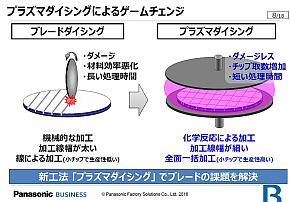

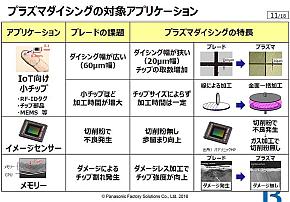

プラズマダイシングは、ブレードダイシングと比較した場合に4つの特徴がある。1つ目はダイシング幅の狭さだ。最も狭い場合でも60μm幅に達するブレードダイシングに対して、プラズマダイシングは20μm幅で済む。ダイシング幅が少なくて済む分だけ1枚のウエハーから多くのダイを生産できるので、RF-IDタグやチップ部品、MEMSといったIoT向け小型デバイスの生産に力を発揮する。

2つ目はダイサイズによらない加工時間だ。ブレードダイシングは、砥石を使って切断するので、ダイサイズが小さい=切断の回数が多いと加工に時間がかかる。プラズマダイシングは全面一括加工なので、ダイサイズが大きくても小さくても加工時間は一定だ。「ブレードダイシングだと、ダイサイズが小さい場合には1枚のウエハーを処理するのに数時間かかることもあるが、プラズマダイシング単体の工程であれば5分、前後の工程を含めての数十分で完了する」。この特徴もIoT向け小型デバイスの生産で役立つ。

3つ目は、ブレードダイシングに付きものの切削粉が発生しないことだ。高画素化が進むことによって、イメージセンサーはダイシング時の切削粉による不良発生が増えている。切削粉が発生しないプラズマダイシングであれば、歩留まりを高められるというわけだ。

Copyright © ITmedia, Inc. All Rights Reserved.