ジェイテクト香川工場が挑むIoT活用、生産効率はどこまで高められるのか:スマートファクトリー(2/5 ページ)

自動車のトランスミッションやディファレンシャルギアなどに用いられる円すいころ軸受を生産しているジェイテクトの香川工場。スマート工場を実現するためのIoT活用として位置付ける「IoE(Internet of Everything)」をはじめ、同工場が取り組んでいる生産効率化に向けたさまざま取り組みを紹介しよう。

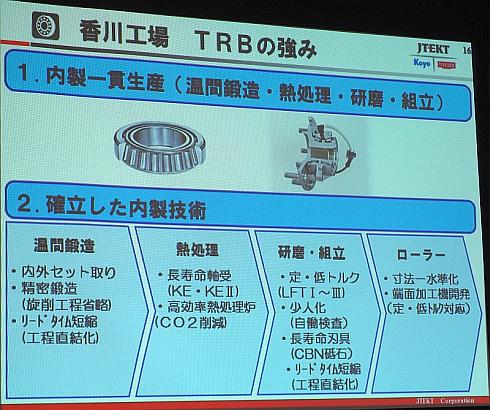

温間鍛造などで高度な内製技術を確立

香川工場の円すいころ軸受が高い評価を受けている理由の1つが、内製一貫生産による「こだわりのモノづくり」(ジェイテクト 香川工場 工場長の玉井俊彦氏)だ。

円すいころ軸受は、外輪と内輪、内輪に組み合わせるころと保持器という4種類の部品から構成されている。これらの鍛造、熱処理、研磨/組み立てについて全て内製技術を確立しているのだ。

特に、外輪と内輪の鍛造に用いている「温間鍛造」は高度な技術になっている。一般的な鍛造は、鋼材の再結晶温度以上(1100〜1250℃)の高温に熱して成形する熱間鍛造、もしくは常温で成形する冷間鍛造になる。温間鍛造はその中間、600〜900℃に加熱して行う鍛造法である。玉井氏は「温間鍛造はプレスや型の高い精度が必要になるものの、精密な鍛造を行えるので切削などの後工程が不要だ。リードタイムを大幅に短縮できる」と語る。温間鍛造の場合10〜15分で処理が完了するが、冷間鍛造の場合は在庫から仕掛かりまで含めると1週間〜10日間かかることもあるという。

ジェイテクトの国内外拠点に供給しているころについては精度向上に努めてきた。かつては±8μmだった精度が、現在では±1μmになっているという。この成果も、香川工場が確立した内製技術によるところが大きい。

同社は現在、全社の生産体制の再編を進めている。円すいころ軸受についても、国分工場の生産量の半分が香川工場に移管されることになっている。このため、工場建屋の増築と、外輪と内輪の温間鍛造に用いる鍛造機の増設が進められている。鍛造機は、これまで5台だったが、既に1台の増設を完了し、2016年末〜2017年にかけてさらに2台増やす。総計8台となる予定だ。

Copyright © ITmedia, Inc. All Rights Reserved.