すごく硬い金属でもおまかせ! 火花飛び交う放電加工の現場、見たことある?:ママさん設計者の「モノづくり放浪記」(4)(1/7 ページ)

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回は放電加工を得意とする金型製作所のノムラを紹介する。

モノヅクリストの皆さん、こんにちは!

機械系製造業のさまざまな加工現場をご紹介するこの「モノづくり放浪記」も、今回で4回目となりました。過去の内容を振り返ると、マシニング加工(第1回)、精密板金加工(第2回)、旋盤加工(第3回)と、金属加工の中では主流で比較的一般にも知られている、「切る」「削る」「折り曲げる」の3つの現場を取り上げました。いずれも材料に直に工具を“接触”させることで形を作っていく加工法でしたが、今回はひと味違う「放電加工」の現場におじゃましてまいりました。

今回紹介するのは、非接触な加工「放電加工」

切削加工や板金加工を“接触式”とするならば、放電加工は“非接触式”の加工法です。これは、電気の放電スパークで発生させた熱によって材料を溶かすもので、この放電スパークをもっと簡単な言葉に換えるとしたら、「火花」でしょうか。よって放電加工とは、火花を起こしてその熱の作用で加工するものとイメージしていただければよいと思います。

この加工法の最大の長所は、通電する材料であれば、「硬さに関わらず加工が出来る」という点です。切削加工では、工具の硬さよりも硬い金属を削ることはほとんどムリですが、火花には加工物の硬さは関係ないので、「超硬合金」と呼ばれるとても硬い金属や、「難削材」と呼ばれる、切削にてこずる材料でも加工が可能です。そして大きく分けて「型彫り放電加工」と「ワイヤーカット放電加工」の2つの方法があり、目的に応じて使い分けをします。

ここまで説明すると、火花が飛び交う(?)放電加工とは一体どんな加工現場なのか興味がわいてきますよね。それでは、ご紹介していきましょう。

田園地帯の一角にある企業と女性社長

訪問先は、ノムラです。場所は前回ご紹介した安曇野ヤマダテクニカルさんと同じ、長野県安曇野市。穂高神社から西へ1kmほど進んだ、見通しの良い田園地帯の一角にある清潔感に満ちた白い建物です。

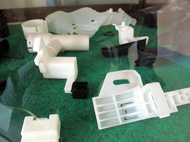

玄関を入ると、これまで同社が手掛けてきた加工品を収めたショーケースが出迎えてくれます。鏡枠などの切削部品に混じって、特に目を引くのがプラスチック成型品の数々……。

そう、ノムラの主要営業品目は「プラスチック成型金型」なのです。その加工手段として放電加工機を備えており、これを金型の部品製作だけでなく、先述のような超硬合金や難削材を用いた部品や、切削では対応できない形状の加工にも活用しているのです。筆者はそのような部品加工において、しばしばノムラのお力をお借りしています。

ノムラは、1970年(昭和45年)に「野村研磨工業所」として設立されました。当時はバフ研磨が事業の主体でしたが、その後、1970年代半ば〜後半(昭和50年代)の日本は社会開発が進む一方で、石油危機や円高により景気が断続的に後退し、国内の製造業にとっても決してよい状況ではなかったようです。野村研磨工業所も、時代の変化をにらみながらそれに沿うように、バフ研磨から成型研磨へと仕事の幅を広げ、切削加工の設備も増やして、精巧さを求められる光学部品や精度の高い自動車部品の機械加工までをも手掛けるようになっていきました。

やがてそれまでの部品加工請負のご縁から、社員を「設計」の修業に出向させる機会が訪れます。これが転機となり1985年(昭和60年)に金型部門が新設され、これまで蓄えてきた研磨や部品加工のノウハウを金型製作のノウハウに代えていったのです。

一般の人が店頭でプラスチック成型品を手にして、金型メーカーに思いをはせる……、なんてことはほぼないと思いますが、よく見ると、質の良い金型で出来た製品は細部にわたって「整っている」のです。これは金型設計から各部品の作りこみ、そして型の組立と最終の仕上げに至るまでの技術力のたまものですから、質の良い製品には当然それ相応の価値があるのです。ちまたにあふれるプラスチック成型品を意識して観察すると、それが質の良い金型で出来た製品かそうではないかは意外と誰にでも分かりますから、お買い物の折によく似た製品をいくつか見比べてみると、価値の違いが分かるかもしれません。

現在、創業者は勇退されて、長女の野村みつ子氏がノムラの2代目社長となって会社をけん引されています。このところ筆者の周辺では、「2代目女性社長さん」が続々誕生しているので、一層頼もしく思いつつ工場を見せていただきました。それでは中に入ってみましょう。

Copyright © ITmedia, Inc. All Rights Reserved.