マツダの「モノづくり革新」を推し進めるTPM活動の神髄とは:いまさら聞けないTPM(7)(2/3 ページ)

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説する。最終回の第7回は、TPM活動の実践事例として、2015年3月末までマツダの常務執行役員を務め、「モノづくり革新」の推進に貢献した中野雅文氏の寄稿をお届けする。

1.「モノづくり革新」におけるTPM活動の活用

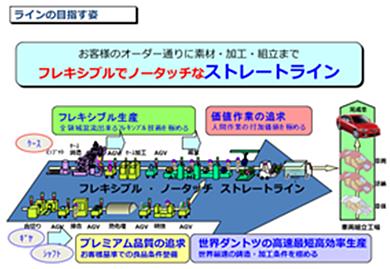

モノづくりを実践する生産工場では、TPMをツールとして工場経営のストレート化を行っており、ラインで働く1人1人が、自分達の力で「ストレートライン」を実現することにこだわっています。

創造的なTPM活動で「ストレートラインの目指す姿」を構築して、フレキブルかつノータッチで生産するラインの実現に挑戦し、「モノづくり革新」による生産方式の進化を確実なものとしています。その基盤として、「レス化技術創造活動」による究極の理想ロス排除で品質・稼働の信頼性を飛躍的に向上させ、「創造的自主管理活動」で自律した維持管理と効率の良いライン運営を行い、ストレートラインを支える創造的な人財育成に力を注いでおり、TPM活動は「モノづくり革新」の土台構築に大きく寄与しています。

2.徹底的にロスを排除する「レス化技術創造活動」

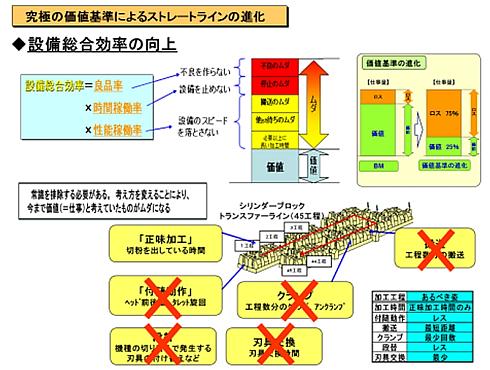

ストレートラインの最終目標を達成するために、設備総合効率を向上させることにも力を注いでおり、その中で、価値基準を進化させて正味価値を見極め、ロスを抽出して徹底的に排除しています。

例えば、機械加工領域では、ワークを搬送、クランプすることに価値はなく、モノを削り切粉が出るその瞬間だけに価値があると考え、それ以外のロスを徹底的に排除してきました。

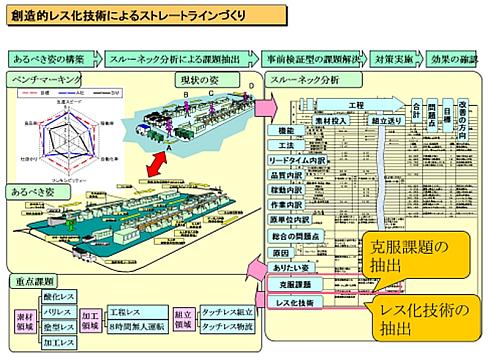

創造的なラインづくりの進め方のアプローチは、ラインのあるべき姿を描き、現状とのギャップのスルーネック分析から、克服課題と創造的レス化技術を抽出し、その課題を解決させるステップ展開を進めています。そして、さまざまな工程レスや段替えレス、加工レス、搬送レスなどロスを徹底的に排除するレス化技術を確立しています。

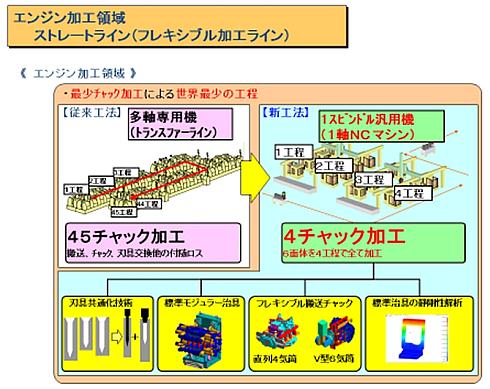

その実現のため、機械加工領域では「フレキシブル生産」に挑戦しました。従来は、多軸専用機で加工を行っていましたが、これを汎用1軸マシニングセンターでフレキシブルな機構を用いた加工に変更するというものです。技術課題である、①機械加工方法の汎用化技術、②360度からアクセスできる高剛性治具、③刃具共通技術、④フレキブル搬送チャック、などの解決を行い、搬送レスと基準レスなどを実現してきました。その結果、エンジンの基幹部品であるシリンダーブロックについて、従来の45工程から4工程に集約して加工する世界最少工程ラインを構築できました。このようにレス化技術を活用して、クルマづくりの各製造領域において製造ラインを革新させてきました。

Copyright © ITmedia, Inc. All Rights Reserved.