なぜNECは「製造業×IoT」に全力を振り切れたのか:製造業×IoT キーマンインタビュー(2/3 ページ)

IoTがもたらす革新は、製造業にどういう影響をもたらすのだろうか。ITベンダーでありながら製造業としての立場を持つNECはその強みを生かして早くから製造業のIoT活用を支援する「NEC Industrial IoT」を推進してきた。同活動を推進するNEC 執行役員 松下裕氏に話を聞いた。

危機としてのIoT革新、チャンスとしてのIoT革新

MONOist 製造業にとってIoTによるビジネス変化やトレンドをどう考えていますか。

松下氏 まずIoT活用は「今ここにある危機」として対応せざるを得ないもの、という面がある。ユーザー会の中で実際に聞いた話だが、欧米の最終製品メーカーに納入する部品メーカーでは、工場のチェックを強化する動きが出ている。これにはトレーサビリティなどの観点からサプライチェーンの管理を強化するというようなことが背景にある。検査なども抜き取りではなく、全品検査を要求するような動きとなっており、IoTを活用しなければ要求に応えられないようになってきている。インダストリー4.0などの枠組みだけでなく、このように欧米企業とビジネスを行っていくためにはIoT活用は必須となりつつあり、対応できなければビジネスを失うというような状況が生まれているといえる。

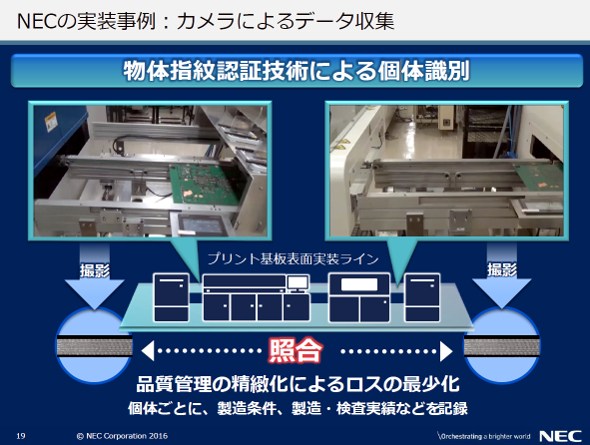

こうしたピンチの一方で、単純にIoTを活用することで生産性や製品の品質を高められる「今すぐ得られるメリット」なども明らかになってきたと感じる。例えば、あるメーカーでは従来は出荷検査において、IoTによる個体管理とそのデータをもとにしたNECの異種混合学習技術を採用。手戻りが多かった製品の直行率を13%改善することに成功した。NECでは自社工場での実践やパートナー企業との協力による実践などを積極的に進めているが、こうした実践事例における成功が既に数多く生まれている。「IoT×AI」の組み合わせで従来は「できない」と諦めていた改善が行える。こうした成果は今すぐに手に入れられるレベルになってきたといえる。

関心が急速に高まる「つながる製品」領域

MONOist こうした「つながる工場」としての成果の一方で、NECで「つながる製品」としてきた領域でも成果が生まれつつあるようですね。

松下氏 「つながる工場」に対する取り組みは製造業としての関心は高いが、すぐに成果が出るものではなく投資に踏み切るまでには時間がかかる。そういう面ではIoTを活用し製品の付加価値を向上させる「つながる製品」への取り組みは、費用対効果の面でプラスになるということが示しやすく、投資しやすいといえる。

「つながる製品」は製品のビジネスモデルを変えるということにもつながるので「つなげて何をするか」という戦略性が重要となる。こうした中で、多くの実証(PoC)などが行われてきたわけだが、NECとしては「もう実験でやるのはやめましょう」ということを主張している。IoT関連技術のプラットフォーム化やクラウド技術の進展がある中、初期投資はかなり抑えた導入が可能になってきている。あくまでも実験で取り組むのと実ビジネスとして取り組むのでは意識が変わってくる。そういう意味では実際のビジネスに組み込むように「リアルな形でスタートさせよう」という点を強調している。

成功例もさまざまなものが生まれつつある。三菱電機との協力で、三菱電機が展開するレーザー加工機の稼働データなどを取得する「iQ Care Remote4U」の展開を開始している※)。また、リコーとも新興国の事務機器のサービスビジネスモデルの展開なども支援している。そういう意味では、2015年までの動きとは大きく変わってきており、実際にビジネス展開を進めるというところは明らかに増えている。

※)関連記事:三菱電機が第4次産業革命で変えること、変えないこと

Copyright © ITmedia, Inc. All Rights Reserved.