製造現場のIoT活用は実は簡単? 1週間で生産設備見える化を実現した日本電産:製造業IoT

2016年6月1〜3日に行われた「AWS Summit Tokyo 2016」では、モーター製造大手の日本電産がAWS(Amazon Web Service)を利用した生産設備の見える化実現について、その実現手法と効果を解説した。

製造業におけるクラウドやビッグデータの活用はもはや珍しくないが、「生産設備の見える化を、開発1週間で実現する」となるとあまり類を見ないスピード感となる。2016年6月1〜3日に行われた「AWS Summit Tokyo 2016」では、モーター製造大手の日本電産がAWS(Amazon Web Service)を利用した生産設備の見える化実現について、その実現手法と効果を解説した。

同社はクラウド導入に積極的であり、2010年から5年間をかけて全てのITシステムをクラウドへ移行。そして2016年からはあらゆる情報のデジタル化、モノのネットワーク接続と連携といった目標を掲げ、自社を取り巻くさまざまな情報のフルデジタル化を推進している。

その第一歩として取り組んだのが、生産現場から得られる情報のデジタル化と分析活用であり、具体的にはモーター外枠をプレスするアルミ鋳造機から得られるデータの可視化とその分析・活用が紹介された。

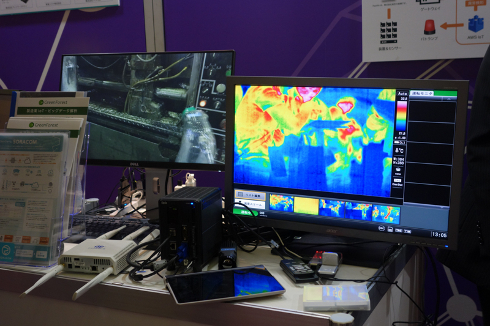

サーモグラフィの温度情報を活用

仕組みとしては、鋳造機の前にサーモグラフィーを設置。温度情報を含む画像を取得し、サーモグラフィーに差し込まれたFlashAirでゲートウェイにデータを送信。ゲートウェイに差し込まれたSIM(ソラコム「SORACOM Air」)の通信機能を用いて撮影された画像がAWSに送られ、AWSに構築された日本電産の開発したデータ管理基盤「GreenForest」にて蓄積・管理されるというものだ。

品質に影響する鋳造条件を「サーモグラフィーによる温度分布画像」という形で可視化および管理することで、導入現場では不良率を20%から3%に引き下げる効果を得られたという。また、仕組みの構築には「早く」「手軽に」のポリシーから可能な限り既存品を使用することで、「開発1週間、実装1日、検証4日」の超短期実装を実現した。

今回事例として紹介したのは「生産設備の見える化」だったが、将来的な構想としては、クラウド側での分析結果でしきい値を超えた際に現場でパトランプを点灯させる(アラート)や、PLCと連動してクラウド側からの制御信号を現場設備に反映させるといった「生産設備のデータ駆動化」にも取り組む計画だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

オムロンの“標高10mのIoT”は製造現場を明るく照らすか(後編)

オムロンの“標高10mのIoT”は製造現場を明るく照らすか(後編)

オムロンの製造現場でのIoTへの取り組みを紹介する本稿。前編ではオムロンが考えるIoT戦略について説明した。後編では、自社の製造現場におけるIoT活用の実践とその効果などを紹介する。 「異常、現場からお伝えしました」――生産現場見える化はどこまで行くのか

「異常、現場からお伝えしました」――生産現場見える化はどこまで行くのか

「ものづくりNext↑2013」では、富士通やパナソニックシステムネットワークス社などが、“生産現場の見える化”について、ソリューションを提案した。 ヤマハ、生産実績情報の“見える化”システムを採用――「セル別経営」へ

ヤマハ、生産実績情報の“見える化”システムを採用――「セル別経営」へ

ヤマハは、生産実績情報をリアルタイムに“見える化”するために、ウイングアークの情報活用ダッシュボード「MotionBoard」を採用した。 ソニーが「工場見える化」に液晶テレビ「ブラビア」を提案へ

ソニーが「工場見える化」に液晶テレビ「ブラビア」を提案へ

ソニーは、液晶テレビ「ブラビア」の業務部門への営業を強化している。2016年4月から専門組織を作り、デジタルサイネージなど用途の拡大に取り組む。