「不良発生率ほぼゼロ」を実現! 精密板金試作の相互的な意思疎通:ママさん設計者の「モノづくり放浪記」(2)(5/7 ページ)

ファブレスメーカーのママさん設計者が、機械系モノづくりの“生”現場を渡り歩き、ありとあらゆる加工の世界を分かりやすく解説していく連載。今回は精密板金試作の専業メーカーのトライアン相互を訪れた。

いよいよ工場へ! まずは切断工程から

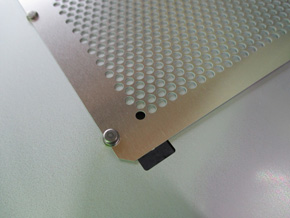

さて、いよいよ工場に入りたいと思います。こちらは工場内で最もスペースを占有する、アマダのマニピュレータ付きパンチレーザー複合機「LC-2012C1NT+ MP-2512C1」。200KNのプレス能力を持ちます。

この機械では切断、穴あけだけではなく、従来別工程にしていたバーリングやタッピングなどを統合して1台でこなすことが可能です。レーザーカットでの加工範囲は2000×1270mm、タレットパンチでの加工範囲は2500×1270mmと、いわゆるシハチ(4尺×8尺)板もそのまま乗せて加工ができる機械というわけです。

こちらはLC-2012C1NTより小型のパンチ・レーザー複合機「α1212P&T」です。

こちらは三菱電機のレーザー加工機「ML2512HV-20CF」です。

ワークを固定できるように細工した治具を敷き、上からワークをセットしてレーザーで切り欠きを作る追加工を行っているもようです。

さて、こちらは2015年7月に新たに導入されたばかりの、渋谷工業製微細ファイバーレーザー加工機「SPF2305」です。

この微細ファイバーレーザー加工機の導入によってトライアン相互の加工領域は飛躍的に拡がりました。

精密板金工場で主に用いられるCO2レーザー加工機は、赤外線領域の光を発振し炭酸ガスを増幅媒体としてそのエネルギーを材料に吸収させることで切断していきます。

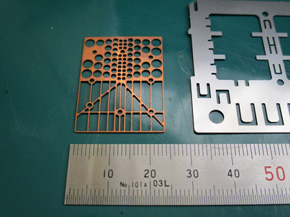

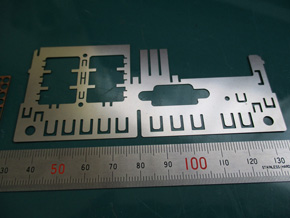

その理屈だと、生まれつき赤外線を跳ね返す力を持つ純アルミや銅などの非鉄金属は加工ができません。強引に加工しようとすれば反抗期の子どものように猛烈に反発されて機械が破壊される恐れがあります。なので「目的上、この部品は銅じゃないと困る」という部品を設計する時、「レーザーカットが出来ないから切削で対応してもらうしかないな」とか、「タレパンで抜くしかないから、不本意だけどダレは許そうか」とか、「ワイヤーカットは変色しちゃうから後処理に手間がかかって嫌だな」とか、加工方法に少々悩むわけです。対するファイバーレーザーは、集光性に優れた光ファイバーを増幅媒体にして赤外線よりもずっと短い波長のエネルギーを使って切断します。これなら赤外線と相性の悪い材料でも加工が出来ますね。

切断幅は40μmと非常に細いので、板厚1mm以下であれば、上画像のサンプルのような繊細なカットも難なくこなせます(SPF2305の場合)。設計の際にこういった設備の所在を把握できていることは、設計者にとって有利だと思います。

Copyright © ITmedia, Inc. All Rights Reserved.