日立が描く第4次産業革命とは?:SCF2015 基調講演(3/4 ページ)

製造現場にITの波が押し寄せる中、総合電機としてさまざまな事業領域で製造現場と関わる他、自らも製造業としての製造現場を抱える日立製作所はどのように捉えているのだろうか。

データドリブンでの経営革新

バリューチェーンのステージで発生する全てのスモールデータを集めて、ビッグデータとして活用していくには以下の4つのステップが求められる。

- 現場のデータの収集・分析

- データに基づいた経営指標評価

- トータルバリューチェーンのグランドデザイン(新しい経営指標の策定)

- 新しい経営施策の実行・データ収集

これらを回転させることで、さまざまな経営指標に影響を与える2次データを得ることができる。その中で改善をしながら効率を上げ、製品を含めたイノベーションが実現できるとみている。

設計面では、世界のさまざまな地域で各地のニーズに合わせた製品を設計していくには、クラウドの活用が重要になる。マザー工場にある基本モデルをクラウド上に移管し、これをベースに各拠点がその場所(現地)のニーズに合わせたキメ細かな製品設計を効率良く実施することが可能となる。このようなグローバル同時操作・即時反映の仕組みが、設計クラウド上で実現されることが次の設計につながる。さらに、拠点間でのシリアルな設計者連携を可能にし、設計リードタイムの大幅な短縮にもつながる。

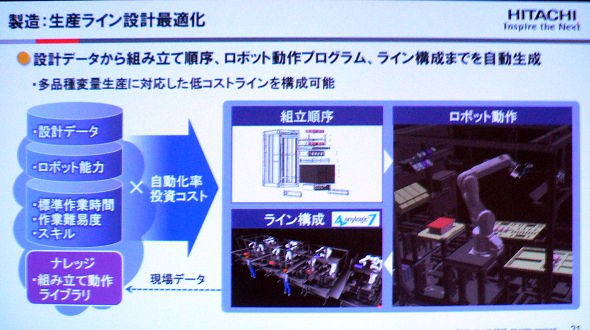

製造面では新しい生産のリソースの融通が可能となる。急な需要の立ち上がりで生産能力が不足する中で、標準化されたService Busを介して設備や機器のリソース融通を行い、設計データ、生産量、スケジュールなどとマッチングを行うことで、最も適した製造の委託先を探すことができ、素早い生産立ち上げや、設備稼働率の向上が実現する。また、設計データから組み立て順序、ロボット動作プログラム、ライン構成までを自動生成できるなど生産ライン設計の最適化も図れる。

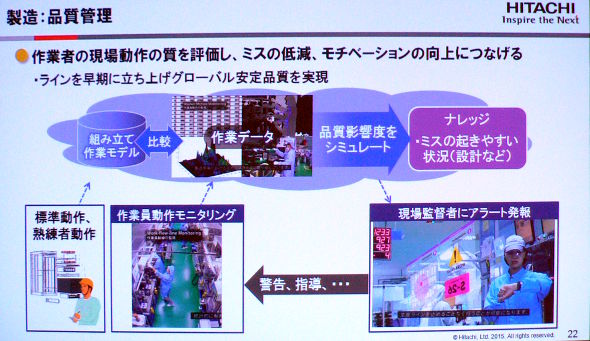

品質管理の面では作業者の現場動作の質を評価し、ミスの低減、モチベーションの向上につなげる。それにより、ラインを早期に立ち上げグローバルな安定品質を実現することができる。物流面では最短の時間と最小のコストで受け取り手の希望する時間と場所に配送が可能となる。生産計画、販売計画、これに交通量のデータを分析し、それから物質の最適な配置と輸送経路を算出することでより効率化が図れる。日立の一例をみると配送コスト削減を目指した、異業種共同配送の採用により、複数の拠点を巡回する共同配送などで、トラックの数を削減し、交通渋滞も緩和されることになった。その結果、配送遅延や配送コストの改善されている。

運用・保守メンテナンスでは障害の原因究明、対策立案を自動化する。IoTを活用していろんなデータを収集し、また熟練スタッフの仮説の蓄積を活用して、過度な保守の防止や突発的な故障防止を実現するコンディションベースメンテナンスを実施していく。日立グループの例を紹介すると、日立建機は世界140カ国の国・地域に約20万台ある建機の運用・保守を実施しており、適切なタイミングの保守・メンテナンスをIoTで支援することでライフサイクルコストを低減している。

この他、リアルデータを活用することで需要予測、物流・労働コストなどのデータから生産・物流拠点の配置を最適シミュレートし、需要変動に追従するグローバル需要調整で変化・リスクに対応することで、投資効率の向上という経営課題の解決にもつながる。

日立製作所の情報・通信システム事業では日本国内の他に米国とフランスにサーバ、ストレージの製造拠点を構えて日本品質のモノづくりをグローバルに展開しており、生産工程の最適化や各拠点の見える化で経営を高度化、拠点連携による事業継続性の強化などを実施している。

Copyright © ITmedia, Inc. All Rights Reserved.