インダストリー4.0に対し、オムロンが考えること:製造業革新

ドイツの「インダストリー4.0」や米国の「インダストリアルインターネットコンソーシアム」など、IoTを含むICTを活用した製造業革新の動きが加速している。日本の製造業の強みを脅かすとも見られるこの動きを、FA制御機器大手のオムロンはどう捉え、どういう取り組みを示していくのか。オムロン インダストリアルオートメーションビジネスカンパニー 商品事業本部 コントローラ事業部 HMIPMG 部長の本条智仁氏に話を聞いた。

IoTによる産業革新の動きが広がる中、ドイツの「インダストリー4.0」や米国の「インダストリアルインターネットコンソーシアム」など、IoT(Internet of Things、モノのインターネット)を含むICT(情報通信技術)による製造革新の動きが広がりを見せている。これらの動きは従来の日本の製造業および製造現場の強みを失わせる脅威とも見られているが、実際にはどう捉えるべきなのだろうか。また、日本の製造業はどういう対策を進めていくべきなのだろうか。

自らも製造業である一方、FA制御機器を通じて数多くの製造業および製造現場を支えてきたオムロンは「既に多くの日本の製造業で製造革新につながる取り組みは進められている」とし、いくつかの課題はあるものの日本の製造業が積み重ねてきたノウハウをさらに発展させることが重要だと主張する。オムロン インダストリアルオートメーションビジネスカンパニー 商品事業本部 コントローラ事業部 HMIPMG 部長の本条智仁氏に話を聞いた。

インダストリー4.0は新しいものではない

MONOist ドイツのインダストリー4.0をはじめとする、製造業革新の動きが広がっています。今後製造現場にはIoTなどICTが入り大きく変化していくと見られますが、現状をどう捉えられていますか。

本条氏 「インダストリー4.0」という言葉は斬新で刺激的ですが、“スマートファクトリー”や“自律的な製造現場”という考えは、日本の製造業にとって特に新しいものではありません。既に日本の製造業はさまざまな取り組みを進めているところが多くあります。データの活用ツールや新しいインフラ技術など、手法が新しくなっているだけだと捉えています。日本の製造業が今まで積み重ねてきたこの流れを変える必要はありません。

ドイツの「インダストリー4.0」は2011年に提唱されたものですが、日本では、2014年秋ごろから「インダストリー4.0」という言葉が急速に広まり、市場が混乱している印象はあると思います。一方で「何かをやらなければならない」という機運が生まれていることは日本の製造業にとって好機と捉えています。

基本的には、日本の製造業が目指す「柔軟性のある製造現場」という方向性とインダストリー4.0の目指す方向性はほぼ同じだといえます。その意味では、現状を見直して次の段階へ進むためのステップとして、インダストリー4.0をうまく利用していくという考え方が大事になってくるのかもしれません。

「四現主義」のカギを握るデータ

MONOist インダストリー4.0と目指す方向が同じだという「製造現場の次のステップ」というのはどういうことでしょうか。

本条氏 製造現場では、「現場」「現物」「現実」という「三現主義」をよく使っています。三現主義は、実際の製造現場における工程やモノそのもの、起こっていることを起点に改善を進め、課題を解決していくという手法です。日本の製造現場では多くがこの三現主義を徹底して使い「強い現場」を作り上げているといえます。しかし、これらの取り組みにも限界があります。それは「今起こっていることに対する改善」しかできないということです。

そこでオムロンでは考え方として、この三現主義にもう一つの「現」である「現在」を加え「四現主義」というものを説明しています。ここでいう「現在」とは、現在のデータを活用することで、過去を分析して知見を導き出したり、未来を予測したりということを指します。つまり、ビッグデータ活用ということになります。

MONOist なぜ今までは四現主義で描くことが実現できなかったのでしょうか。

本条氏 この場でお話している四現主義の「現在」を実現するために、カギを握るのが、データの取得と分析です。以前からこういう思想はありましたが、従来のパソコンやサーバ、通信環境などでは、ストレージ面の問題や通信速度などの問題で限界がありました。それが、現在ではクラウド活用が本格化し、通信ボリュームもスピードもギガやテラという単位になるなど技術が大幅に進化しました。それにより過去のデータを溜めこんだり、未来を予測したりすることができるようになりました。

例えば、10工程ぐらいの製造ラインでこれらの動作を「見える化」することを考えた場合、最初は装置が「動いている/止まっている」「警報を出している/いない」という“ビット(レベル)の世界”でした。次にはアラート情報のような“ワードの世界”になり、次には画像などの複雑な情報を扱う“ファイルの世界”へと進化してきたといえます。

このような進化のもと、それと比例して取り扱うデータ量は2次曲線的に拡大しています。10工程くらいの製造ラインの過去のデータを画像で溜めることを考えた場合、1年間保存するだけでエクサバイト(テラの10万倍)クラスの容量が必要になります。しかし、そんな容量を持つパソコンはありません。製造装置は長期間使われることが多いですが、これを10年間保証にするためには10エクサバイト以上の規模のストレージが必要になるということになります。そのデータを管理するにはOSのバージョンアップやストレージのバックアップなどもあり、これらの負担や手間を考えた場合、現実的ではなかったというのがこれまでの状況だといえるでしょう。

しかし現在はこれらを解決する技術進化が目覚ましく、既に多くの技術領域でこれらの課題は解決されつつあります。データストレージや通信速度、データ活用を行うアプリケーションも豊富にそろいはじめています。また、マシンラーニングなどをはじめ解析技術も発展しており、データから効果的な知見を簡単に導き出せる環境が整いつつあります。データを通じて過去と未来を見ることができるようになってきたといえます。

機運は高まるがまだまだ課題も多い

MONOist 実際に製造現場でデータを活用する機運は高まってきていると見ていますか。

本条氏 高まってきてはいますが、まだ本格的という状態ではありません。クラウドを活用したり、10年分の品質データを蓄積したりするなど、積極的に活用している製造業は1%程度だと思います。多くの場合は、データを間引いて活用していることが多いでしょう。また、不具合発生時などのデータは残し、活用も進めていますが、問題がない場合のデータは捨てるなど、全面的な活用を行うケースはまだほとんどないといえます。

MONOist 技術的な障壁はなくなりつつあるという話でしたが、現実的に製造現場でのデータ活用の課題となっているのはどういうことですか。「情報システム部門と製造現場との壁」という話も聞きますが。

本条氏 当社の顧客企業だけでなく、当社内でも「情報システム部門と製造現場の壁」が生まれている状態は見られます。まず、組織的な壁があります。製造現場と情報システム部門では普段から交流がなく目的や共通言語もないため、相互理解が難しいのです。一方で、製造現場におけるFA系のネットワークとOA系のネットワークをつながないケースも多く、データをシームレスにやりとりすることができないという課題もあります。FA系ではセキュリティ対策がなされていないものが多いためです。ただ、製造革新を実現するデータ活用を進めるためにはFA系だけでなくOA系とも接続し、ERPなどのデータとマッチングさせて解析しなければ革新は起こり得ないといえるでしょう。

既にセキュリティ面では技術的にこれらの課題を克服できる機器やソリューションは出そろってきています。ファイアウォールやウイルス対策ソフト、ネットワークセキュリティの手法などさまざまな解決策が存在します。

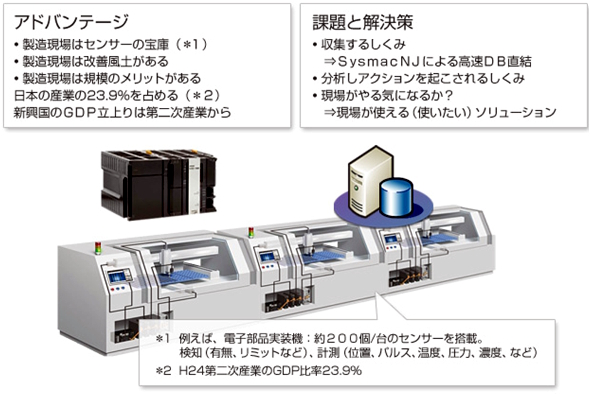

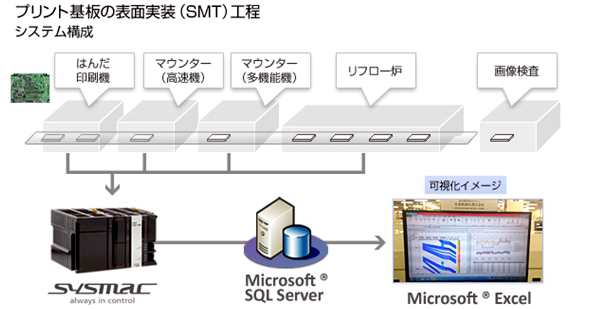

これらの技術を基に、実際にオムロンでは社内実践として自社工場でデータ連携を実際に行っています。草津工場では、ビッグデータ分析の実証実験を行っています。これは、プリント基板ラインのログを収集し、個体ごとに生産実績の可視化を行い、製造ラインの改善を検証するというものです。これらの社内実践を通じて、1年足らずで生産効率の30%向上を実現しました。さらに、さまざまな現実的な課題を把握できたと考えています。

草津工場内ではさらに、品質のオーダーを1桁上げるという取り組みを行っています。具体的には“故障率P水準”を10分の1のQやR水準で語るような取組みです。結果として、製品寿命や品質の向上を狙っています。また、「止まらない生産ライン」というものにも挑戦しています。これはビッグデータ分析を用いた製造装置の故障の未然防止への取り組みです。生産ラインを止めないことで、製造設備の稼働率や生産性が高まり、工場全体の効率や収益性を高めることが可能となります。

これらの取り組みは未来を予測するという四現主義に通じる取り組みです。始めたばかりなのでデータを解析するまでには至っていませんが、現在はデータを「意味のある見え方にする」という取り組みを進めている段階だといえます。今後は、データを「意味のある使い方」へと高めていきます。

課題は「セキュリティ」「標準化」「エンジニアリング力」

MONOist 社内実践の中で見えてきた課題としてはどういうものがありますか。

本条氏 インダストリー4.0が目指す動きを実現するには、セキュリティの他、データの標準化、オープン化などに手を打たなければならないと感じています。

ドイツの「インダストリー4.0」ではセキュリティの重要性については示しているものの、具体的な取り組みについてはあまり触れられていません。インダストリー4.0では、工場間、企業間などを結ぶ「水平方向のデータ連携」と、自社内の製造現場から製造実行システム、ERPなどの基幹システムなどを結ぶ「垂直方向のデータ連携」の両面の取り組みが必要になるとされています。

垂直のエンジニアリングチェーンについてはセキュリティを確保した上で設計、製造、品質までのデータを連動させることはある程度可能になりつつあります。しかし水平方向の連携については日本ではまだまだ難しいかもしれません。例えば、自社のデータをSCM(サプライチェーンマネジメント)などとつなぐ場合、システムだけでなく、データの機密保護やデータ流出しないような仕組みやオペレーションが確立していなければなりません。

また「標準化」も課題だといえます。データを外部でも利用する場合、使用しているデータベースが違って活用できないということでは意味がありません。ハードウェアやソフトウェアの違いなどを解消しシームレスに利用できる環境が必要になります。また、より多くの企業と接続・連携するためには、できる限りオープンな機器や規格を採用していくということも重要になるかもしれません。

また「エンジニアリング力」というのもポイントです。製造現場までを含めたシステムの連携やセキュリティの構築などは、高度なエンジニアリング能力がなければ実現できません。大手製造業でなければ1社で実現するのは難しい環境になりつつあるということがいえるでしょう。

これまで紹介したのは、実証実験の中から自分たちがぶつかった課題を整理したものです。まずは自社で試してみて、それを踏まえた製造業革新の提案が進められるという点がオムロンの強みといえるでしょう。

何をオープンにし、何をクローズとするのか

MONOist 「つながる」ことでデータが流出するかもしれないという不安を抱える企業も多いと思いますが、その点についてはどう考えますか。

本条氏 データの種類にもよりますが、個人的には製造現場のデータが流出しただけでは、ノウハウの流出にはならないと考えています。設計図面や特許を取っているハードやソフトウェアモジュールなどの仕様情報が出ると当然大変な状況になりますが、そういうコアな部分は基本的にオープンにせずに、それを活用するためのAPI※)などはオープンにすべきです。

※)API:手順化・部品化されたアプリケーションプログラムインターフェースのこと

日本企業は、セキュリティを免罪符にして一切データをオープンにしないところがあります。しかし実際にはセキュリティ対策の手間を考慮して「一切禁止」としている面が強いと見ています。データ自体を出すのは問題ありません。それぞれの企業が出してもいいものと、出せないものを見極めることが必要です。データを共有するための仕組みを作るためにも、APIの公開などは進んでやるべきだと考えています。

一概に「つなぎません」というだけでは、結果的に製造業としての競争でも取り残されていく危険性があります。最近では、データを抽象化する技術があります。これらを活用することで、セキュリティは担保しつつ、使えるデータは外に出すという仕組みを構築することが可能です。世の中に必要なデータを、製造業からもオープンすることによって社会で使えるデータにしていくということができるでしょう。

MONOist 製造現場改革には外部との連携が必須だと思いますが、多くの日本の製造業にとって、踏み切るのが難しい部分も残ります。

本条氏 そういう意識さえあれば自社だけで改革を進めることができる大手製造業であれば、問題ありません。しかし、現実的には中堅・中小製造業が1社単独で行うのは難しいといえます。実際にわれわれの工場を見学していただくお客様企業では、支援を求められるケースもあります。最初は、スモールスタートし成果が出しだい、その都度拡大するような取り組みが必要になると考えます。製造革新の動きは実は大手よりも先鋭的な技術・ノウハウを持つ中堅・中小企業でこそ役立つものであるともいえます。オムロンとしては、製品やサービスに自社実践のノウハウを加えて、これらの中堅・中小企業の製造革新の動きを支援させていただくつもりです。

MONOist オムロン独自のユニークなポイントはどういう点になるのでしょうか。

本条氏 オムロンの強みはPLCだけでなく、センサー(視覚センサーやRFIDまでを含めたセンシングデバイス)にあります。

生産現場を支える仕組みを高度に例えるなら、ITベンダーが取り組む基幹系や上位系のシステムが高度100mだとすると、高度10m以下で戦う武器の品揃えと知見を持っているのがオムロンだといえます。上位系システムを高度100m、産業用PCレベルの高さを10mレベルとすると、センサーや製造装置の現場が0〜1mとなる。これらの10m以下の領域において、センサーで得たデータをPLCで集め、これらを見えるようにし、コントロールしていくところが強みになると考えています。こうした「現場」に前述の「現在」を加えた新たな四現主義でイノベーションを起こすということが、オムロンにしかできない領域です。

また、現在はPLCがデータを収集・蓄積していますが、今後はセンサーやセーフティ機器から直接データを送るようになると考えています。これらの進化のロードマップや方向性を今後、新しい商品やサービスとともに、随時公開・発表する場を設けていくつもりです。オムロンの取り組みにご期待ください。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- 搬送時間が5分の1に! 制振技術や包装機で活躍する制御技術の進化

- PLCの国際標準プログラミング入門(1):IEC 61131-3とPLCopenの目的とは

- PLCの国際標準プログラミング入門(2):IEC 61131-3の特長〔前編〕5つのプログラミング言語と変数

- PLCの国際標準プログラミング入門(3):IEC 61131-3の特長〔後編〕プログラムのモジュール化

- PLCの国際標準プログラミング入門(4):PLCopenの「Motion Control FB」とは

- PLCの国際標準プログラミング入門(5):PLCopenの「Safety FB」とは

- PLCの国際標準プログラミング入門(6):IEC 61131-3の最新技術動向とJIS B 3503

- PLCのモーション制御プログラミング入門(1):Motion Control FBの共通仕様と単軸の位置決め制御

- PLCのモーション制御プログラミング入門(2):同期制御と補正

- PLCのモーション制御プログラミング入門(3):多軸協調制御

- PLCのモーション制御プログラミング入門(4):PLCベンダー間でのプログラム再利用性

- オムロンが「卓球ロボット」で訴えたかったもの

関連リンク

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2015年9月25日