ニュース

3Dプリンティング技術の活用で、生産用治工具の製造時間を94%短縮:3Dプリンタニュース

ストラタシス・ジャパンは、Volvo Trucksのエンジン生産工場がStratasysの3Dプリンティング技術を採用し、生産用治工具の製造時間を94%以上短縮させたと発表した。

ストラタシス・ジャパンは2015年3月25日、Volvo Trucksのエンジン生産工場(仏リヨン)がStratasysの3Dプリンティング技術を採用し、生産用治工具の製造時間を94%以上短縮させたと発表した。

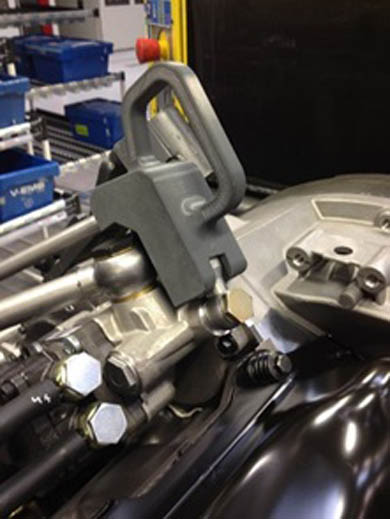

Volvo Trucksは、生産用治工具の設計・製造をこれまでの金属から、「Fortus 3Dプロダクションシステム」を活用した熱可塑性プラスチック「ABSplus」に変更したことで、およそ36日間かかっていた作成期間を、わずか2日間に短縮させることに成功したという。この結果、工場全体の効率性と融通性が向上。納期の順守はもちろんのこと、積層造形技術の採用により廃棄物量が減少し、コスト削減も実現したとしている。

Fortus 3Dプロダクションシステムの導入後、Volvo Trucksは約3カ月間で、30以上の生産用治工具を3Dプリンタで製造し、生産ラインでの作業を支援してきたという。その中には、耐久性に優れ、軽量化されたさまざまなクランプ、治工具、サポート、さらに、人間工学設計に基づいた治工具ホルダなどが含まれている。

ABS熱可塑性プラスチックを使用した生産用治工具の機能性・信頼性についての評価も高く、「『正しく機能させるには金属製でなければならない』という従来の考えを既に変えている」(Volvo Trucks)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

生産寄りでの利用を促進したい――ストラタシス、3Dプリンタを一堂に

生産寄りでの利用を促進したい――ストラタシス、3Dプリンタを一堂に

ストラタシス・ジャパンは「第25回 設計・製造ソリューション展」において、3Dプリンタの最新機種を一堂に公開。機種ごとのサンプルを豊富に展示し、生産現場の冶具の出力例なども紹介していた。 ストラタシス、3種類の樹脂を同時造形できる3Dプリンタ発売――複合樹脂も利用可能

ストラタシス、3種類の樹脂を同時造形できる3Dプリンタ発売――複合樹脂も利用可能

ストラタシスは3種類の樹脂を同時造形でき、複合特性樹脂も利用可能な3Dプリンタを発売する。国内販売はアルテックと丸紅情報システムズが行う。 ストラタシス、3Dプリンタ11製品と新素材1種を発表――水溶性サポート対応、マルチカラー対応など拡充

ストラタシス、3Dプリンタ11製品と新素材1種を発表――水溶性サポート対応、マルチカラー対応など拡充

ストラタシスはドイツ フランクフルトで開催中の「EuroMold」で、水溶性サポート対応機種やマルチカラー対応機種、耐熱性や引張強度などに優れた新素材など発表した。 3Dプリンタ分野は個人向けだけではなく、設計製造分野も伸びしろあり

3Dプリンタ分野は個人向けだけではなく、設計製造分野も伸びしろあり

ストラタシス・ジャパンは2013年10月21日、東京オフィスにショールームを開設。その記者発表で同社の3Dプリンタ関連のビジネスや事例について発表した。