自社実践で知見を獲得! NECが設計開発基盤を刷新し自社ソフトを導入:製造IT導入事例

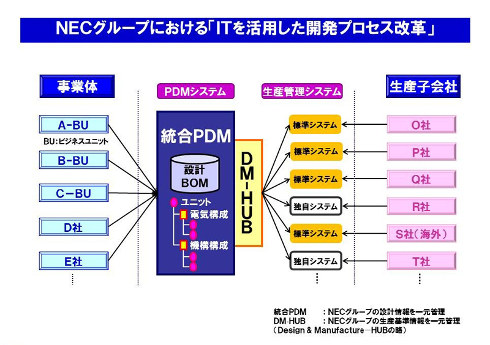

NECは、自社グループ全体の開発プロセス改革の一環として、設計図面・仕様書・部品表などの製品技術情報を一元管理する統合PDM(Product Data Management)システムの統合を行う。

NECは2015年2月16日、自社グループ全体の開発プロセス改革の一環として、設計図面・仕様書・部品表などの製品技術情報を一元管理する統合PDM(Product Data Management)システムの統合を行うことを発表した。

同社では従来、ハードウェア製品の開発プロセスやルール(コード体系、部品表構造、設計変更など)、PDMシステムをビジネスユニットごとに構築しており、それぞれの連携が取りづらい状況があった。

これらの問題を解決するために、NECグル―プ全体で設計基盤を標準化し、設計図面・仕様書・部品表などの製品技術情報を一元管理する統合PDMシステムを構築する。同システムには同社のPLMソフト「Obbligato III」を採用。同システムで管理する部品は約2400万品目、設計図面・仕様書は約1800万件となり、グループ社員約1万7000人が利用する国内最大規模のPDMシステムとなる予定だ。超小型マイクロ波通信システム「PASOLINK(パソリンク)」などを提供する同社のテレコムキャリアビジネスユニット向けに2015年1月から稼働を開始し、2016年度(2017年3月期)末までにグループ全体に導入する計画としている。

合わせて同システムで管理する設計部品表を工場ごとの生産部品表に変換・蓄積する設計・製造インタフェース機能や、部品メーカーやEMSなどの取引先と安全にデータを共有する外部ポータル機能も導入する。

これらにより、設計資産の共有や部門横断での製品開発の迅速化など、グループ全社での設計資産の効率的な活用を実現し製品競争力強化を目指す。また、複数の工場で市場状況に応じて臨機応変に生産工場を選択するグローバルな最適生産への対応やBCP対応の強化など、変動対応力の強化を実現する。また、PDMシステムの運用コストの大幅削減を目指すという。

同社では、製造業のさまざまなモノづくりの課題を解決するため、NEC自身が行ってきた生産革新活動やサプライチェーン改革のノウハウを「ものづくり・業務プロセス」とそれを支える「ITシステムおよびアセット」という2つの視点から提供する「NEC ものづくり共創プログラム」を展開(関連記事:NECがモノづくりのノウハウ提供を拡大、3Dプリンタ試作やM2M、デザインも)。今後、同システムやこれらで得たノウハウについてもモデル化して提供していくという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

NECは、どうやって「在庫が山積みなのに売り場は欠品」状態から脱却したのか

NECは、どうやって「在庫が山積みなのに売り場は欠品」状態から脱却したのか

「なぜこんなに在庫が残っているのに欠品が起こるのか」。NECでは1990年代まで、需給ギャップに円滑に対応できず、サプライチェーンの各所で在庫の山が発生していた。その状況から脱却できたのは2000年から取り組みを本格化させた生産革新の成果だ。その革新の最前線でもあるNECインフロンティア東北を訪ねた。 「よかったら代わりに作ります」富士通もNECも製造業のモノづくり支援を拡大

「よかったら代わりに作ります」富士通もNECも製造業のモノづくり支援を拡大

富士通とNECが、それぞれ製造業支援サービスの幅を広げている。ICTだけでなく製造ノウハウ提供まで含めた総合サポートの体系化を進める一方、EMS(電子機器受託製造サービス)や部品提供などにも取り組む。 抱え込んだノウハウを解き放て! 大手製造業がモノづくり知見のビジネス化を加速

抱え込んだノウハウを解き放て! 大手製造業がモノづくり知見のビジネス化を加速

「第25回 設計・製造ソリューション展(DMS2014)」では、大手製造業が自社のモノづくりのノウハウを、パッケージ化し外部に提供しようという動きが活発化。各社の取り組みを紹介する。 世界市場での製品競争力向上を目指す「Obbligato III」

世界市場での製品競争力向上を目指す「Obbligato III」

コア・非コア機能をオンプレミス・クラウドで使い分けた運用を提案するObbligato III。グローバルPLM実現に向けた狙いとは システムだけじゃイヤ!――「だったら丸ごと面倒見ます」NECと富士通が製造業サポート事業を強化

システムだけじゃイヤ!――「だったら丸ごと面倒見ます」NECと富士通が製造業サポート事業を強化

厳しいグローバル競争の中、日本の製造業は事業基盤強化への取り組みを急ぐ。その中で、NECと富士通は、ITシステムだけでなく、自社の製造業としてのノウハウを生かし、製造業の生産革新運動全体をサポートする取り組みを強めている。