スバルはどのようにして衝突安全の最高評価を獲得したか:CAE事例(2/2 ページ)

富士重工業の衝突安全や運動性能、快適性などの機能を実現するためにCAE技術が役に立っている。

タイヤの予測精度を向上

自動車の運動性能に関するCAEの取り組みも紹介した。その1つが、タイヤがいつ限界に達するかを予測するCAE技術の精度を高めたものだ。従来はフラットベルト試験やドラム試験で計測したデータを基にタイヤのモデルを作成していた。このタイヤモデルを使った車両運動解析モデルと実験の車両挙動を比較して、実験結果と合うようにタイヤモデルの特性を調整していた。だがこの方法だと場当たり的で根拠に乏しいチューニングになってしまう。またシャシーモデルの不整合分がタイヤのチューニングに隠れてしまう可能性もあった。そこで実走状態のタイヤの六分力を計測してタイヤモデルに反映。これによりタイヤ特性を同定した。これによってコーナリング時のブレーキやレーンチェンジなどにおける車両挙動の予測精度を向上させた。

また操舵応答の俊敏性についてもモデルでの予測を可能にしたという。車両の舵を切った時にヨーレートは遅れて立ち上がる。車両のフロント部の重量配分を大きくすると、ヨーレートの立ち上がりはより遅くなるという。だがこの現象は、従来はCAEモデルでは再現できなかった。そのため、操舵時のサスペンション挙動が時間軸で分かるような台上試験を行い、得られたデータを使って新たなモデルを開発。これにより重量配分の変更に伴う操舵応答の遅れを再現できるようになったということだ。

振動・騒音のシミュレーションも実施

最後に永沢氏は、車両の快適性に関するCAE技術の展開について紹介した。路面から伝わる低周波振動については、車体の振動の伝達の正確な予測に取り組んでいるという。まず3次元計測によって路面データを取得し、路面モデルを作成した。また有限要素法による車体モデルも作成した。サスペンションのモデリングについては不明なパラメータが多いが、独自の計測技術を踏まえてモデルを構築したという。これらを使ってフルビークルモデルを構築し、路面モデル上を走らせることによって、フロアやシートの振動を評価し、実車際の傾向をCAEで捉えられるようになったという。これにより、シャシーを経由する低周波振動をジオメトリなどの変更によって対策するとともに、車体振動を抑えるため各部の剛性を適正化することによって、振動の低減に成功した。

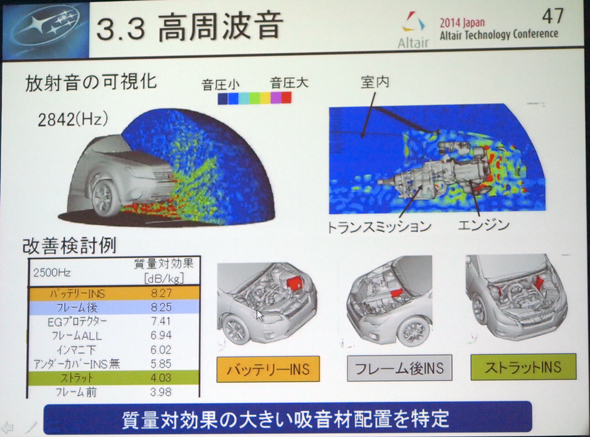

エンジンの高周波音に関しては、前倒しの対策をCAEによって可能にした。従来はエンジンの高周波音は、開発の終盤になって防音・遮音材を追加で貼り付けるという対策になっていた。だが質量、コストが増えるため、事前に吸音材を適切に配置できるよう解析を行ったという。まずエンジン単体でベンチ試験を行った。音響ホログラフィによってエンジン表面の音圧分布を求め、エンジンモデルに音圧分布をマッピングして音源モデルとした。また、空力解析モデルを活用したエンジンルーム内空間モデルと車体外部空間モデルを結合して、音響解析モデルとした。これに吸音材モデルを組み込んで、有限要素法による解析を行った。

下図が放射音の可視化結果だ。2842Hzで赤い箇所が音圧の高い所である。シミュレーションによって、どこに吸音材を貼り付ければ効果が高いかが分かる。このモデルにより、開発の初期段階から吸音材の最適な配置を検討できるようになった。

上記のように富士重工業では、衝突安全についての第三者評価における最高評価の獲得や、運動性能の予測技術の確立、騒音・振動の事前検討などに幅広くCAEを活用している。スバルのブランド価値の向上にCAEが大きな役割を果たしているということだ。

Copyright © ITmedia, Inc. All Rights Reserved.