ドイツが描く第4次産業革命「インダストリー4.0」とは?【後編】:インダストリー4.0(4/6 ページ)

ドイツ政府が主導するモノづくりの戦略的プロジェクト「インダストリー4.0」について解説する本連載。今回は「インダストリー4.0」の課題やドイツ政府が狙う核心に迫るとともに、日本のモノづくりがどの方向に進むべきかという提言を行う。

「標準化」が国家・事業戦略の前提となっているドイツ

標準化戦略に長けているドイツは周囲を巻き込むのが上手だ。そのスキルは企業や国家のDNAに刷り込まれていると言ってもいいだろう。例えばIECやISOの国際標準化会議などで日米独にそれぞれ一票ずつ対等な投票権があったとしても、ドイツはまず国内で規格を標準化し、EUで標準化を推し進めた後にIECやISOに持ち込むことで、EUでの票集めが可能になる。また自国の国家戦略であるインダストリー4.0においても、お互いにメリットがあると認識すると、例えばスイスの代表的な産業機器メーカーであるABBも立ち上げメンバーに即座に引き入れてしまう柔軟性がある。

そう考えると2014年6月24日ドイツ機械工業連盟会長のラインホルド・フェステゲ(Dr. Reinhold Festge)氏が来日し、日本の製造業に対しても「機械製造分野では日本企業とドイツ企業はもっと協力していくべきだ」とラブコールを送ったことには重要な意味がある(関連記事:インダストリー4.0はITと大量生産の支配から脱却する革命――ドイツ機械工業連盟)。これには「インダストリー4.0という枠組みの中で同盟に参加するか、それとも並立する立場をとるのか、しかるべき議論をしてほしい」というメッセージが込められていると捉えるべきだからだ。

実はインダストリー4.0には、ドイツの米国に対する危機感ともいえる極めて高い競争意識が働いている。CPU、FPGA、OS、ソフトウェアやクラウドといったICTプラットフォームは、米国がほぼ覇権を握っている。例えば、Googleのロボット事業への進出や自動運転車の開発、Amazonによる携帯電話端末事業への進出や商品の無人ヘリ配送など、米国「サイバー」企業が「フィジカル」事業へ進出する動きは加速している。この動きによる破壊的な影響が製造業に及ぶのも時間の問題だと危機感を募らせているのだ(関連記事:グーグルが自動運転車を新開発、ハンドルもアクセルもブレーキもなし)。

「インダストリー4.0は、ICT側の決めた論理による支配を阻止することにもつながる」「あくまでも機械が発達してICTを活用するような形を描かなければ、実際のビジネスではうまくいかない。われわれ機械製造業界が中心となって推進していくところに新たな産業の革新につながる価値がある」とフェステゲ氏が力説するのは、日本も同じ立場のはずだと確信しているからだ。

全てがクラウドに飲み込まれる前に手を打っておく方策として、ドイツが「サイバー・フィジカル・システム」をインダストリー4.0の基本コンセプトに据えたと考えると、さまざまな面で理解しやすい。ここでの「サイバー・フィジカル・システム」とは誤解を恐れず例えるなら「スマート工場」の「装置」への実装であり、それによって得られる知能を持つ自律分散型システムだ。フェステゲ氏の意見はまるで「クラウドはあくまでも利用する対象であり、魂を抜かれる先ではない」と言っているように感じるのは筆者だけではないはずだ。

「サイバー・フィジカル・システム」とは「ミニスマート工場」

ドイツが描いているインダストリー4.0の世界観を理解する上で必読なのが「ドイツの標準化ロードマップ『Industrie 4.0』」である。その世界観の概要、標準規格の現状と課題、インダストリー4.0において追加で標準化が必要な分野、それぞれの分野についての注意点や提言、関連する現行の標準規格の一覧などが「あくまでもドラフトである」というただし書き付きながらコンパクトに要約されており、目指している方向を確認することができる。

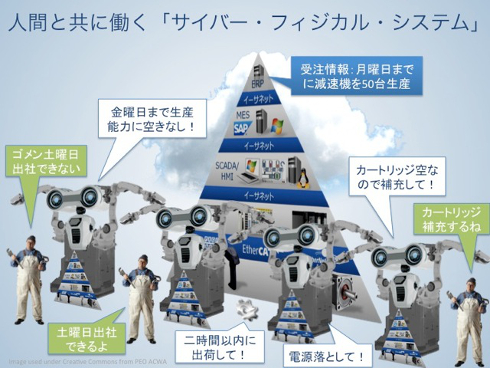

印象的なのはそこに装置と装置の関係に加え、人間と装置の新しい関係が描かれていることである。インダストリー4.0の世界では、生産システムの「全体最適化」が必ずしも人間を完全に排除する全自動化に帰結するとは限らないということだ。生産工程を動的に最適化するために「サイバー・フィジカル・システム」が工程の複雑な因果関係を人間が理解できる適切な抽象度で伝えることにより、装置が人間に協力を求める構図が生まれるというのだ。

自律的なサイバー・フィジカル・システムによる生産システムと人間との連携例。現在の手続き型の工程とは異なり、状況をその都度判断して工程を動的に最適化していく様子が象徴的に描かれている。人間と装置がお互いのタイムラインをFacebookで確認しながら共同作業するようなイメージだ(「ドイツの標準化ロードマップ『Industrie 4.0』」のフラウンホーファーIPAの図を基に筆者が作成)(クリックで拡大)

ここで解決したい課題として「過度に複雑化した生産システムの工程」が挙げられている。「手続き型の生産システムはもはや現実的でないほど複雑化しており、センサーやアクチュエータの数が莫大に増加し、全てのシーケンスをあらゆる組み合わせで実際に検証することが事実上不可能になっている。シミュレーションで検証の幅を広げることも可能だが、完璧な工程管理はもう放棄すべきだ」という見解は半ば投げやりなものだ。しかし、実際に生産現場を抱える人の中には、同じ悩みを抱えている人も多いだろう。

現場のセンサー類からの情報を全てクラウドに上げ、あらゆる場合の数を分析した上で動的に生産工程の最適化を行うには、無限の解析リソースが必要となる。そのため、どこかで現実的な妥協が必要となる。生産現場で動作する装置という単位でその妥協を行い、状態遷移に従って人間と共同作業を行うオブジェクトとして定義されたものがインダストリー4.0の説く「サイバー・フィジカル・システム」なのだ。

自身の持つセンサーや周囲の装置、生産品、共に働く人々からの情報を基に自律的な判断を行う装置に柔軟に生産工程の一部を任せることができる「ミニスマート工場」というイメージが近いだろう。上図ではこれを視覚化するためにそれぞれの装置にミニスマート工場を連想させるミニピラミッドを描いたが、この部分に相当する「Industrie 4.0のシステムアーキテクチャ(参照モデル)」は最重要課題としてその規格の標準化が進められているところだという。

Copyright © ITmedia, Inc. All Rights Reserved.