いまさら聞けないFL-net入門:産業用ネットワーク技術解説(1/4 ページ)

オープンPLCネットワークの「FL-net(エフ・エル・ネット)」をご存じでしょうか。工場のさらなる高度化が進む中、工場ネットワークのオープン化は加速しています。その中でPLCの相互互換性を確保するオープンPLCネットワーク(OPCN)にも注目が集まっています。OPCNを実現する「FL-net」の誕生背景やメカニズム、活用シーンなどを解説します。

工場の自動化が急速に広がる中、各種コントローラーやFA機器を相互接続により、システムを統合化する必要性は大きく高まっています。そのため、ネットワークの標準化が国際的な動きとなっています(関連記事:IEC 61131-3とPLCopenの目的とは)。「FL-net(エフ・エル・ネット)」は、日本電機工業会(JEMA)が推進する、PLCの相互接続性を実現するための異機種間データ連携の手段で、オープンPLCネットワーク(OPCN)です。本稿では、FL-netにフォーカスし、誕生背景やそのメカニズム、活用シーンなどを詳しく紹介していきます。

FL-netが生まれたワケ

日本では工場などのオートメーションにリレー回路の発展した形であるプログラマブルロジックコントローラー(PLC)がよく用いられています。これはリレー回路を実配線することなくソフトウェア上のシンボルで組み立てられるようにしたことで、小型化と保守性の向上、生産性の向上を実現した合理的なコントローラーです。PLCはどちらかといえばソフトウェアプログラマーよりも電気技師の守備範囲として扱われています。

昨今では諸外国の風潮もあって、高い汎用性や性能、低価格、高まった信頼性のあるパーソナルコンピュータ(PC)をオートメーションのコントローラーに用いる事例もありますが、数多い実績を持つPLCは根強く採用されており、幅広い用途で利用されています(関連記事:工場にしなやかさをもたらす、産業用PCの真価とは〔前編〕)。

日本のPLCは、各ベンダーが独自の発展を続けてきた経緯から、基本的に相互互換性がありません。外部通信用ネットワークプロトコルや開発言語などについてもベンダーごとに発展してきたので互換がない状況です。日本電機工業会(JEMA)が推進するFL-netは、相互接続性の課題を解消するために作られた、異機種間データ連携の手段となる、オープンPLCネットワーク(OPCN)です。

ちなみにPLCというと電力線をデータ通信回線として利用する電力線搬送通信(Power Line Communication)を指す場合もありますが、こちらはここで取り上げるプログラマブルロジックコントローラーやFL-netとは異なる通信技術です。少々紛らわしいかもしれませんね。

FL-netの位置付け

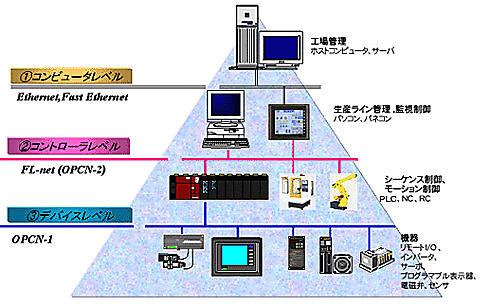

工場などのオートメーションでは、ほとんどの場合、機器間通信の目的や情報の属性に基づいたネットワークのレイヤーや使い分けがあります。FL-netはとりわけPLCと関わりがあるわけですが、その位置付けについて確認しましょう。

コンピュータレベル通信(1)

工場全体の操業計画を統括するサーバと生産ラインを管理するコンピュータの間で行われるレベルの通信のことです。ロット番号などの生産情報がやりとりされるOA寄りな通信内容になります。これらは高頻度に交換する必要がなくバッチ処理に近い通信となり、OSも異なる場合がほとんどなので主にTCP/IPが使用されます。

デバイスレベル通信(3)

生産設備の各所に取り付けられた大量のセンサー、温度計、圧力計、ランプ、アクチュエータ、モーターなどの電気信号をやりとりするデバイスレベルのネットワークのことです。高頻度に最新の状態についての情報をやりとりする必要があります。フィールドバスとも呼ばれ、クローズドなプロトコルから、オープンなプロトコルまで多種多様に存在します。デバイスを制御する役割があるコンピュータ(コントローラー)とデバイスの間で使用されます。

コントローラーレベル通信(2)

コントローラー同士のデータ連携に用いられる通信です。システム規模にもよりますが、コントローラーは生産工程ごとに機能特化されており、生産システム全体としては複数のコントローラーで構成されることがほとんどで、これらが連携を取りながら動作を行う必要があります。FL-netはこの「コントローラーレベル通信」で利用されます。

コントローラーから合格品や不良品を判断するための品質情報や、作業に要したタクトタイムなどの情報、次工程のコントローラーが引き継ぐ必要がある情報などの回収や交換が行われます。交換される情報は設備によってさまざまですが、コントローラーとの連携では、いつでも容易に制御情報へアクセスできることが重要なポイントになっています。

Copyright © ITmedia, Inc. All Rights Reserved.