使用済みワイヤーハーネスから純度99.96%で銅をリサイクル、トヨタなどが開発:FAニュース

トヨタ自動車は、車両内部の電装部品を接続するのに用いられているワイヤーハーネスの線材である銅を、新品銅とほぼ同じ純度99.96%でリサイクルし、ワイヤーハーネスの線材として再利用する「Car to Carリサイクル技術」を開発した。

トヨタ自動車は2014年3月25日、車両内部の電装部品を接続するのに用いられているワイヤーハーネスの線材である銅を、新品銅とほぼ同じ純度99.96%でリサイクルし、ワイヤーハーネスの線材として再利用する「Car to Carリサイクル技術」を開発したと発表した。

この技術は、トヨタ自動車と、ワイヤーハーネス大手の矢崎総業、豊田通商と同社傘下の中部地区解体業者8社(ニュー岩田、城北自動車興業、三利、森田車輌、山内商店、川口商店、小林商店、丸大産業)の連携によって実現されたもの。

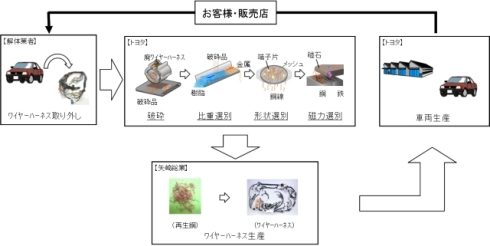

これまで、使用済み車両からワイヤーハーネスを取り外す際には、機械式選別方法が利用されてきた。機械式選別方法では、シュレッダーでワイヤーハーネスの被覆を取り外してから、比重の違いを利用してアルミなどの軽い金属を、磁力を使って鉄を取り除く。最後は、細かい異物を色で判別して選別する。しかしこの方法では、ワイヤーハーネスの銅線に付随するヒューズボックスなどの部品が不純物になるため、そのままリサイクルすることはできなかった。

そこでトヨタ自動車は、矢崎総業、豊田通商、8社の解体業者と協力し、解体業者の前処理を含めて品質条件の確立など技術開発を進め、これまで除き切れなかった微小な不純物の混入を防ぐ機械式選別方法を2011年に開発した。2013年からは、トヨタ自動車の本社工場内に設置した実証ラインで、再生銅の少量生産を開始しており、矢崎総業で品質を評価してから、ワイヤーハーネス製造ラインに投入し実用化に向けた評価を続けていた。そして、このほど安定的に生産できるめどが付いたという。

なお、使用済み車両のワイヤーハーネスから銅をリサイクルし、ワイヤーハーネスに再利用するリサイクル技術は「世界初」(トヨタ自動車)だという。

トヨタ自動車は、2016年以降、年間1000トンレベルの再生銅の生産を目指し、さらなる技術開発とコスト低減を進めたい考え。車両をリサイクルする上で、解体業者との連携拡大や、部品メーカー、解体業者と一体となった「次世代型リサイクルコンセプト」の実現を進める方針である。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

“カッコイイ”トヨタの「SAI」、樹脂部品の20%がエコプラとリサイクル材に

“カッコイイ”トヨタの「SAI」、樹脂部品の20%がエコプラとリサイクル材に

世代を超えて“カッコイイ”と共感されるように、エクステリアやインテリアを一新したトヨタ自動車のハイブリッド車「SAI」。樹脂部品の20%に植物由来プラスチックや樹脂リサイクル部品を使用するなど、材料面における環境への配慮にも力を入れている。 ホンダが車載ニッケル水素電池からレアアースを抽出、そのまま電池材料に再利用

ホンダが車載ニッケル水素電池からレアアースを抽出、そのまま電池材料に再利用

ホンダは、ハイブリッド車用ニッケル水素電池から99%以上の純度で金属化されたレアアースを抽出し、再度ハイブリッド車用ニッケル水素電池の負極材としてそのまま利用できる仕組みを開発した。 プリウスの使用済み電池が「大容量蓄電システム」に、トヨタが実証実験開始

プリウスの使用済み電池が「大容量蓄電システム」に、トヨタが実証実験開始

電気自動車(EV)を住宅と接続して互いに電力を融通する仕組み作りが進んでいる。だが、電池の実数では既に一定の地位を築いたハイブリッド車(HV)の方が多い。トヨタはHVの使用済み電池を使った大容量蓄電システムの活用を目指す。