いまさら聞けない産業用ロボット入門〔前編〕:産業用機器 基礎解説(3/4 ページ)

日本は「ロボット大国」とも呼ばれていますが、その根幹を支えているのが「産業用ロボット」です。それは世界の産業用ロボット市場で圧倒的に日本企業がシェアを握っているからです。では、この産業用ロボットについてあなたはどれくらい知っていますか? 今やあらゆるモノの製造に欠かせない産業用ロボットの本質と基礎を解説します。

産業用ロボットの歴史と役割

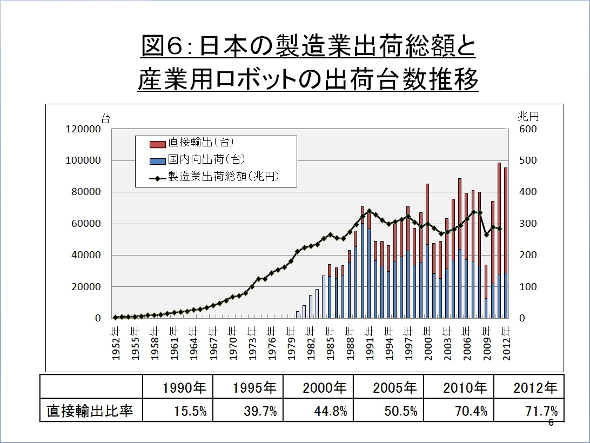

図6は、日本の60年にわたる製造業の総出荷金額と、産業用ロボットの1980年からの30年の出荷台数の推移を重ねたグラフです。ロボット産業の出発点となった1980年を、JARAでは「ロボット普及元年」と名付けています。産業用ロボット市場の最初の10年余りは右肩上がりの初期成長で急速に拡大しましたが、バブル経済崩壊以後2000年初頭まで伸び悩みの10年間となりました。その後の現在に至る10年間は、リーマンショック時には強烈な市場ダメージを受けたものの、再成長といえる状況にあり、最近は過去最高水準の出荷台数を維持しています。産業用ロボットの歴史をそれぞれの10年ごとに区切って分析してみましょう。

初期成長の10年:日本ロボット大国への道

1980年がなぜロボット普及元年になったのでしょうか? その背景には、製造業の切実なニーズとそれに応える新たな技術シーズがありました。

1954年から1973年までの日本は、戦後の高度経済成長期といわれる伸び盛りの20年でした。設備投資や従業員の拡大で活気づいた製造業がけん引役となって経済成長を遂げたわけですが、1973年、1979年と2度のオイルショックに遭遇し、原材料の輸入物価急上昇に耐えるために、拡大一辺倒から効率重視に変わります。大きな設備投資や人員投入を抑制するために自動化意欲が高まったわけです。これが、製造業の切実なニーズとなり、ロボット化への道を進み始めるわけです。

一方の技術シーズは、CPU(マイクロプロセッサ)の実用化とサーボモータの大容量化です。1970年代までの機械の制御はアナログ回路とリレー回路による固定シーケンス制御が中心でした。CPUの出現と実用化は、あらゆる産業機械のコストダウンとフレキシビリティをもたらしました。

それまでは70W以下の小さな容量のものが中心だったサーボモータでしたが、1970年代の磁石材の進歩により、産業機械を駆動できるほどの容量を持ち、しかも安価で小型なものになりました。1970年代には固定シーケンスの油圧式のロボットはあったわけですが、手ごろな価格で入手できるプログラマブルな電動型産業用ロボットが登場したわけです。

これら社会的、技術的背景はロボット産業だけではなく、あらゆる生産機械の自動化に影響しています。1980年頃には工作機械のCNC(Computerized Numerical Control)工作機械やPLC(Programmable Logic Controller)など自動化に不可欠な生産財が一気に普及しています。1980年はいわば自動化元年でもありました。1980年代の製造業の自動化努力はオイルショックの克服に大きく寄与し、日本経済は安定成長期と呼ばれる再成長期に入ります。

初期成長期の産業用ロボットは、日本の創意工夫に長けた日本の生産技術者の厳しい自動化要求に鍛えられて、技術的にも着実に進歩しました。サーボモータはDCからACに、エンコーダは相対位置検出型から絶対位置検出型に、CPUは8bitから16bit、さらに32bitに進歩しました。減速機やさまざまな機構部品もロボットに適した仕様に進化し、産業用ロボットは機能・性能・信頼性を獲得して自動化に必須の生産財として定着しました。

1990年に世界で生産された産業用ロボットはおよそ8万638台ですが、そのうち日本製は7万1082台で、実に88%生産シェアを握っていました。そのうち日本向けに出荷されたロボットは6万118台で、需要者としてのシェアも75%になります。日本は普及元年から最初の10年で供給側需要側ともにロボット大国になったといえるでしょう。

伸び悩みの10年:産業用ロボットの社会価値の確立

バブル経済崩壊とともに、日本の製造業出荷総額は減少傾向になります。ロボットの出荷台数は1992年に対前年比70%へと急減しました。不況感から設備投資が抑制され、自動化に積極的だった製造業も慎重にならざるを得なくなりました。ロボット産業にとっても非常に厳しい10年間になったわけです。

初期成長期には、良いロボットを何とかうまく使いこなそうという積極性があった製造現場でも、投資対効果を厳しく評価するようになりました。「本当に価値のある産業用ロボットとは何だろうか」「どんな使い方が有効な自動化に結び付くのだろうか」といった本質的な価値を問われた時期です。ロボット産業発展にとっては重要な試練だったともいえます。

ロボットを「何が何でも使う」よりも、専用機の方が効果的な作業は専用機で、ロボットより人手の方が効果的な作業は人手で、ロボット化にまさに利がある作業のみロボットで、という用途側の評価が下されるようになります。一方のロボット供給側では、ロボットが選ばれない場合に、何が足りないのかに悩むことになります。

これを背景として、産業用ロボットの多くは、汎用的価値の追求から用途に特化した価値の実現に注力するようになります。

用途に特化した価値の実現とは、そのアプリケーションを実現するロボットのコストパフォーマンスの追求そのものです。例えば溶接用ロボットでも、機構、制御方式、プログラミング方法に至るまで、溶接の施工技術を直視し、冗長な機能や性能を排除した製品に発展します。そのため、ロボットメーカーではロボット技術以上に用途の施工技術力が重要視されるようになりました。

この時期に新しく定着したロボットに、液晶半導体工場向けのクリーンロボットがあります。ゴミの出やすい人手作業を排除し、急激に大型化するウエハーや液晶ガラスに対応するためにロボット化が効果を発揮しました。

Copyright © ITmedia, Inc. All Rights Reserved.