レタスを作る半導体工場!? 植物工場は製造業を救う切り札になるのか:モノづくり最前線レポート(3/4 ページ)

「半導体生産からレタス生産へ」驚きの業態変化を遂げた工場がある。富士通セミコンダクターの会津若松工場だ。富士通では植物工場へのICT提供などを行ってきたが、ついに自ら野菜生産に乗り出し、2014年2月から低カリウムレタスの出荷を開始する。製造業およびICT企業としてのノウハウを野菜生産に注入する植物工場は、製造業が託すべき未来になるのか。現地取材を通してレポートする。

完全にデータ管理できる植物工場の強み

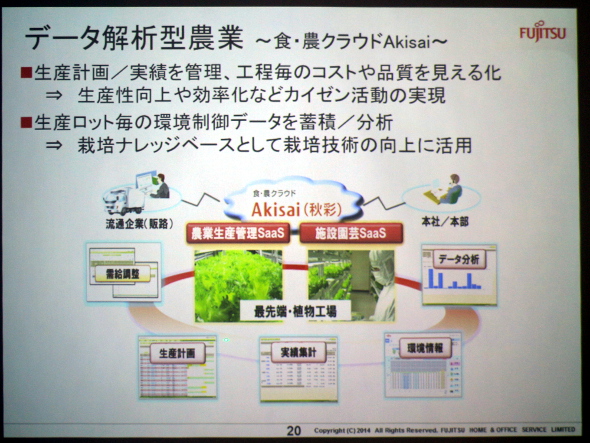

記事の冒頭でも紹介したが、植物工場は、安定した環境を作り出すため、1年中安定した生産が可能であるという利点がある。また、育成データなどを逐次取得可能で、これらのデータを基にした「カイゼン」活動なども行える。富士通では、生産管理などに同社の農業・畜産業向けクラウド型基幹サービス「Akisai」を活用。完全閉鎖型の植物工場のベストプラクティス構築を目指して、データ取得なども進めているところだという。

野牧氏は「完全閉鎖型で安定した環境が構築できるといっても植物工場内の配置や風の流れなどから育成状況はいろいろ異なってくる。また成分や味などにも変化が出てくるので、これらのデータを逐次取得しながら、最適な形を模索していく。データ分析を生かしたデータ解析型農業を実現したい」と話す。

低カリウムレタスはすりつぶして成分検査を毎回行い品質管理を行う(左)、調べた成分などはタブレットで入力しデータ管理を行う(中央)、クリーンルーム内の照明や空調は外部からタブレットで操作することが可能だ(右)

低カリウムレタスはすりつぶして成分検査を毎回行い品質管理を行う(左)、調べた成分などはタブレットで入力しデータ管理を行う(中央)、クリーンルーム内の照明や空調は外部からタブレットで操作することが可能だ(右)植物工場に生きる製造業としてのノウハウ

植物工場には独自の難しさもあると野牧氏は語る。「個体差が大きい他、半導体などと違い、長期間在庫として抱えることはできない。より綿密な品質管理と製販連携が必要になる」(野牧氏)。

低カリウムレタスは播種から約45日間で出荷が可能になる。多少は育成条件を変更することで調整は可能だが、やはり「旬」が存在する。廃棄しないためには、売れるタイミングでタイムラグなしに出荷できる体制を築く必要がある。

野牧氏は「植物工場の運営には品質管理や業務改善など、農業としてのノウハウよりもむしろ工場でのノウハウの方が生きる。製造業にとっては生かせる知見が数多く存在する」と話す。例えば、半導体の生産工程では製造装置が最もパフォーマンスが発揮できるような最適解を見つける作業が重要になるが、現在植物工場で取り組む運営方法についても同様のアプローチで、最適な生産ができる状況を見極めようとしているという。

「だからこそさまざまなデータを取り、そのバランスを見つけていく必要がある。そういう地道な取り組みを行うには製造業の技術者の方が向いている」と野牧氏は語る。その野牧氏自身ももともと半導体技術者だ。同工場では、現在約30人の従業員が働いているというがほぼ全員が過去に工場での生産活動に携わっていた人たちだ。農業出身者はいないという。

Copyright © ITmedia, Inc. All Rights Reserved.