レタスを作る半導体工場!? 植物工場は製造業を救う切り札になるのか:モノづくり最前線レポート(2/4 ページ)

「半導体生産からレタス生産へ」驚きの業態変化を遂げた工場がある。富士通セミコンダクターの会津若松工場だ。富士通では植物工場へのICT提供などを行ってきたが、ついに自ら野菜生産に乗り出し、2014年2月から低カリウムレタスの出荷を開始する。製造業およびICT企業としてのノウハウを野菜生産に注入する植物工場は、製造業が託すべき未来になるのか。現地取材を通してレポートする。

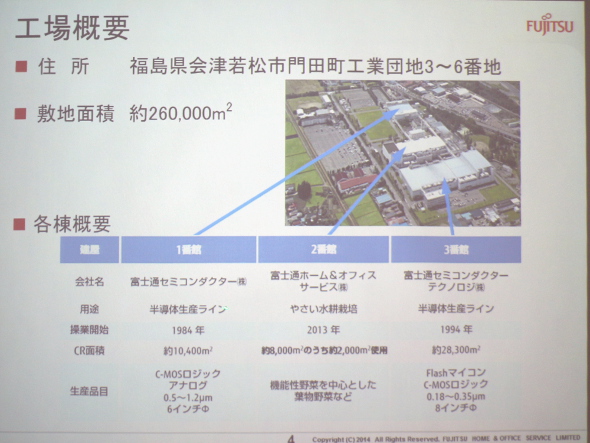

レタスを作る半導体工場の横顔

富士通セミコンダクター会津若松工場は1984年に、同じ会津若松市にあった旧会津工場からの移転によって操業を開始した。2014年はちょうど30周年を迎える歴史ある工場だ。

低カリウムレタスを生産することになった2番館は1989年に操業を開始しており、1996年には8インチラインの操業を開始するなど、主力工場の1つとして存在感を発揮していた。しかし、半導体市況が厳しさを増す中、2009年12月に操業を終了。それ以降、遊休施設として残っていた。ちなみに1番館と3番館は現在も半導体の生産を続けている。

2番館のクリーンルームは8000m2であるが、そのうち2000m2を植物工場として利用している。基本的にはクリーンルームをそのまま活用し、照明や棚などは新たに購入。2013年7月の発表以来2013年度(2013年4月〜2014年3月)までの投資は約4億円だという。このクリーンルーム内で播種、育苗、定植、収穫、包装・梱包、出荷作業まで行う。

クリーンルームは、クラス1000〜10000※)で、従業員が中で作業する際には半導体製造時と同じように埃の影響を抑えるため、服装や入室の準備作業などが厳しく規定されている。ただ完全密閉型のクリーンルームで生産することで思わぬ効果もあったという。「雑菌数が抑えられるために、通常のリーフレタスがは1日経過するだけでもすぐにしなびてしまっていたのが、2週間程度は新鮮な状態が維持できる。また洗わなくても食べられる」と野牧氏は話す。

※)米国規格による清浄度。クラス1000は、0.5μm以上の微粒子数が1f(フィート)3の空気中に1000個以下、クラス10000は、同基準で10000個以下の状況を示している。

Copyright © ITmedia, Inc. All Rights Reserved.