3Dプリンタは自動車の金属部品開発にも活用できる、木型レスや部品の直接造形も:人とくるまのテクノロジー展2013

鋳物の製造受託を手掛けるコイワイは、「人とくるまのテクノロジー展2013」において、3Dプリンタを活用して製造した自動車用金属部品の試作サンプルを展示した。

3次元プリンタ(3Dプリンタ)に注目が集まっている。装置価格の低減もさることながら、CADツールや3Dスキャナーを使って作成した3Dデータを入力して、作りたいモノを自由に造形できるため、製造業での活用も進みつつある。

これらの3Dプリンタは、樹脂(プラスチック)を使って造形するものがほとんどだ。金属部品を多く使用する自動車の製造では、活用範囲が限られると見る向きも多い。しかし、自動車の金属部品開発でも、3Dプリンタの利用が広がり始めている。

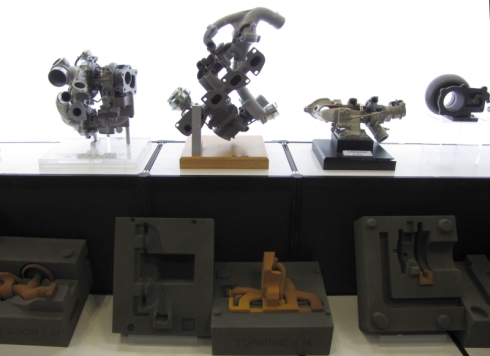

鋳物の製造受託を手掛けるコイワイは、「人とくるまのテクノロジー展2013」(2013年5月22〜24日、パシフィコ横浜)において、3Dプリンタを活用して製造した自動車用金属部品の試作サンプルを展示した。

同社の3Dプリンタの活用法は2つある。1つは、金属部品の試作で使用する砂型を3Dプリンタで製造するというものだ。一般的に、ターボチャージャのような内部に空洞のある金属部品を試作する際には、木製の木型からいくつかのパーツに分けて砂型を作り、組み上げた砂型の中に溶解した金属を流し込んでから、砂型を壊して金属部品を取り出すという手法を用いる。つまり、木型と砂型、2つの型が必要になるわけだ。

コイワイは、レーザー焼結積層工法によって3Dデータから直接砂型を製造できる「EOSINT S」(ドイツEOS製)を用いて、木型レスの金属部品試作サービスを行っている。ブースでは、ターボチャージャ大手4社(三菱重工、IHI、Honeywell、BorgWarner)からの委託を受けて、3Dプリンタで製造した砂型で試作したサンプルを展示した。

もう1つの活用法となるのが、3Dプリンタによる金属部品の直接製造である。3次元電子ビーム積層造形装置「ArcamA2」(スウェーデンArcam製)を使って、長さ200×幅200×高さ350mmまでのサイズの金属部品を3Dデータから直接製造できる。使用可能な金属材料は、64チタン合金(Ti6Al4V)、純チタン、チタンアルミニウム(Ti-Al)、コバルトクロム(CoCr)である。

電子ビームを使うArcamA2は、レーザーで金属材料を焼成する3Dプリンタよりも剛性の高い金属部品を製造できることが特徴。実際に、レースカーの部品を製造するのに用いられているという。また、従来の鋳造や加工といった手法では難しい、複雑な構造を持つ金属部品の製造も可能だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

生産性が従来比3倍の直水冷方式ホットプレス加工、日産向け車体部品に適用

生産性が従来比3倍の直水冷方式ホットプレス加工、日産向け車体部品に適用

ユニプレスと新日鐵住金は、ホットプレス加工の冷却時間を大幅に短縮できる直水冷方式を実用化した。生産性は従来の間接的な冷却方式の3倍に達する。新方式を用いたホットプレス加工は、日産自動車向け車体構造部品の量産に適用されている。 酸化チタン皮膜がエンジン部品の摩擦を低減、ドイツ化学大手のプラズマ電解技術

酸化チタン皮膜がエンジン部品の摩擦を低減、ドイツ化学大手のプラズマ電解技術

「エレクトロ セラミック コーティング(ECC)」は、アルミニウムやチタンで製造された自動車用部品などの摩耗や腐食、熱疲労などを軽減できるコーティング技術である。ドイツ化学大手Henkelの日本法人・ヘンケルジャパンは、日本市場におけるECCの事業拡大に向けて、その加工/試験施設を開設し、本格的な運用を始めた。 スチールとアルミで自動車部品をハイブリッド構造に、ホンダの軽量化戦略

スチールとアルミで自動車部品をハイブリッド構造に、ホンダの軽量化戦略

スチールとアルミニウム(アルミ)を適切に組み合わせれば、十分な強度を持つとともに、低価格かつ軽量な自動車部品を製造できる。このスチールとアルミを用いたハイブリッド構造の自動車部品開発に注力しているホンダが、高級セダン「アキュラ RLX」のドアパネルに採用した新技術を発表した。