量産現場における基本的な認識(3)ボイド対策:量産現場における良否の判定方法(2/3 ページ)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。今回は、ボイド対策について紹介する。

3.事例

(1)プリヒートの変更

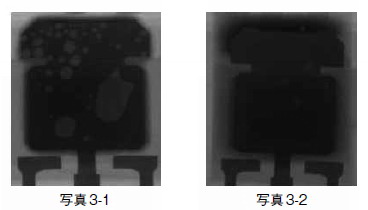

写真3は、プリヒートの変更を示したものである。写真3-1は、プリヒートの長い温度プロファイルと耐熱性の高いフラックスを使用し、上下のヒータ温度は同じである。写真3-2は、プリヒート部のみ短縮し、フラックス効果によってはんだの流動性が改善し、ボイドが削減されている。

(2)リフロー炉の違い

リフロー炉の違いによる差を以下に見る。

(a)遠赤外線+エアリフロー炉

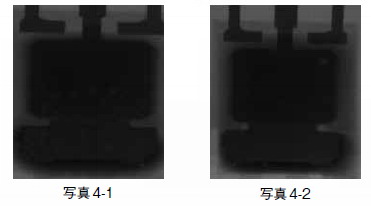

写真4は、遠赤外線+エアリフロー炉で、写真4-1は耐熱性の高いフラックス、写真4-2は熱反応の速いフラックスである。

(b)エアリフロー炉

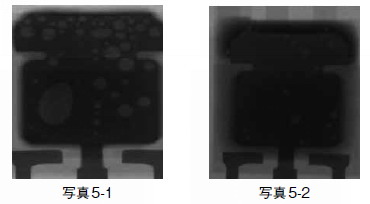

写真5は、エアリフロー炉で、写真5-1は耐熱性の高いフラックス、写真5-2は熱反応の速いフラックスである。

(c)エアリフロー炉

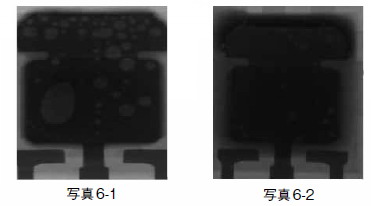

写真6-1は、上下同じヒータ温度のもの、写真6-2では下部ヒータは上部ヒータより30℃高く設定している。

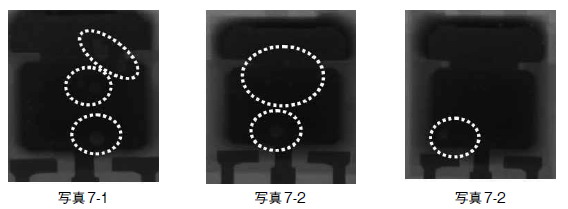

(d)遠赤外線+エアリフロー炉

写真7は、遠赤外線+エアリフロー炉のものである。写真7-1は上下同じ温度で、耐熱性の高いフラックスを、写真7-2は下部を30℃高くした耐熱性の高いフラックス、写真7-3は下部を30℃高くした、熱反応が速いフラックスの、それぞれの様子である。

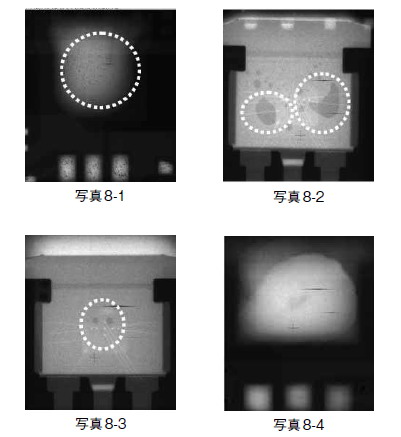

(3)ボイド対策実験

写真8はそれぞれ、ボイド対策実験の結果である。写真8-1は部品を搭載せずにリフローしたもので、小さなボイドが多数発生している。写真8-2は、2回、リフローしたものである。写真8-3は、部品を搭載せずに一度リフローした後にフラックスを塗布し、その後で部品を搭載し、2回目のリフローにかけたものである。写真8-4は、予備はんだを糸はんだで行った後に、フラックスを塗布して部品搭載し、リフローしたものである。溶剤の含まれていない糸はんだで予備はんだをした方法では、ボイドは発生しないことがわかった。

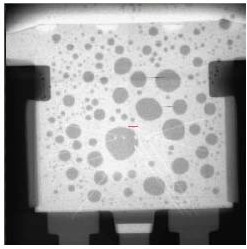

通常のリフローでは、設計や基板材質、部品形状、使用リフロー炉により多少発生状況は異なるが、大きなボイドが多数発生する。特に、基板の縁やスリット近辺にある大きな部品は、下部からの熱風の巻き込みもあって、基板中心部よりフラックスの劣化が激しいため、注意が必要である(写真9)。

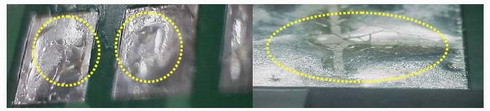

写真10は、はんだ印刷後の実験であり、そのため一部部品をずらして搭載している。写真11(右)は、はんだ印刷後にインクで着色し、ガラスを被せた状態でのリフローしたもので、フラックスはガラスのサイズまで広がっているが、フィレット中心部の一部は色が薄い。これは、はんだとガラスの密着性が高い部分であり、濃い部分はフラックス残渣である。

通常は、部品下面にはんだがぬれ、密着するため、フラックスはフィレット外へ押し出されるが、熱の供給状態では部品下やフィレット内部に多く残留する(写真12)。

Copyright © ITmedia, Inc. All Rights Reserved.