量産現場における基本的な認識(3)ボイド対策:量産現場における良否の判定方法(1/3 ページ)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。今回は、ボイド対策について紹介する。

本連載は「エレクトロニクス実装技術」2013年3月号の記事を転載しています。

1. はじめに

通常のボイドは主にガス化したフラックスがフィレット内にとどまって発生する。リードが細い、または小さい場合には、はんだ量が十分であれば融点以上を長くすることでかなり解消することができる。これは、フラックス効果で溶融はんだの表面張力が抑えられ、熱対流することによってガスがフィレット内部から放出され、解消される。同時に、基板や部品リード表面からのガスも放出される。

BGA、CSPでは部品の下にはんだが印刷されるため、発生したガスは部品下部にとどまりやすくなるが、ボール分だけ部品と基板にすき間があるので、はんだの流動性が保持される限りにおいてはガスはボール内から外へ放出される。

逆に、リードレス部品やパワー系部品では部品と基板ランド間にすき間がないので、発生ガスやフラックス残渣はそのまま部品下にとどまり、大きなボイドを形成する。

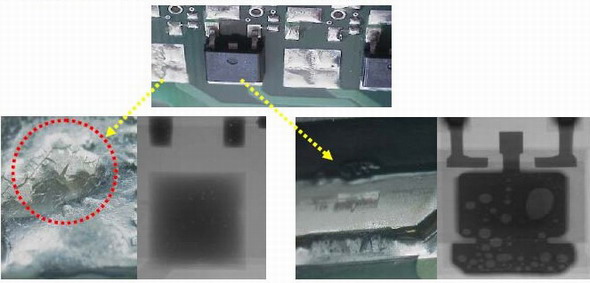

ボイドは、ガスが原因であれば比較的小さく、かつ丸く残存するが、大きく異形状態のものは大半が気化しないフラックス残渣によるものと推測される(写真1)。

2. ボイド対策

1.状況

ボイド対策は従来から問題になっているガスによる気泡と、フラックス残渣による2種類に対応しなければならない。通常の部品リードは細いので、フラックス効果が持続している間に融点以上を長くすることによってかなり改善できたが、BGAやCSPなど部品下にはんだが印刷される形状では、上部ヒータの熱は部品下に届きにくく、はんだの熱対流も鈍くなり、残渣が残りやすくなる。 はんだメーカーは従来のガスによるボイド対策として、はんだが溶融してもガスが発生しにくいように耐熱性の高い高分子系の溶剤を多用しているので、部品下と基板ランド間に多く残留しやすく、結果として大きな異形のボイドの原因になる。

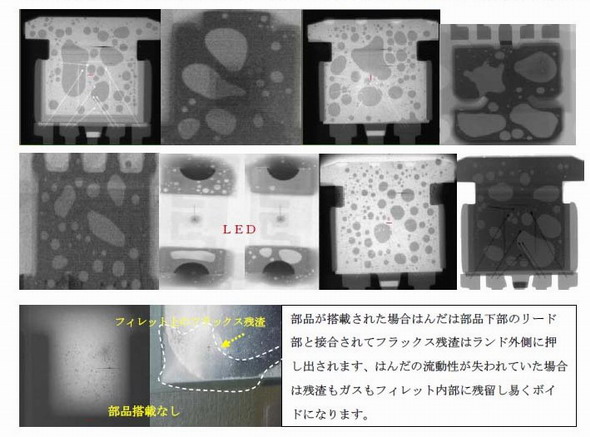

BGA、CSPは、ボールと基板ランド間にまだすき間があるので、ガスは熱対流でボールの外側に放出させることができるが、リードレス部品やパワー半導体系部品やLEDではそのすき間がないので、フラックス残渣はそのまま残りやすくなる。

これらの部品は発熱しやすく、その熱をはんだを介して基板から放出させる設計になっているので、放熱を阻害する大きな気泡やフラックス残渣は熱膨張も加わって接合品質を劣化させる(写真2)。

2.その対策

対策としては、フラックスを劣化させずにはんだを溶融させ、フラックス効果ではんだの流動性を確保してガスを放出させるという方法がある。リードレス部品ではガスやフラックス残渣は基板下部から熱供給することで、お湯をわかす要領で、フィレット表面に押し上げる。部品がはんだ表面に覆いかぶさっている場合であっても、はんだの熱対流とともにフィレット下部から押し上げられると同時に、部品下部とはんだが接合するためにフラックス残渣はランドの外側に押し出される。

(1) ファン回転数を下げる(炉により異なり、また許可されない場合もある)

(2) 室温からはんだの融点までを短くする(はんだにより時間は多少異なる)

(3) 下部ヒータを上部ヒータより約30℃高くする(注:遠赤外線+エアリフロー炉の場合は比較的簡単に調整することができるが、エアリフロー炉では必ず基板裏面の部品温度の測定も行って確認する必要がある)

(4) 融点以上は40秒以上を保持する(少し長めにする)

Copyright © ITmedia, Inc. All Rights Reserved.