良品づくりのリフロー炉の操作方法と現場の人材育成方法(5):量産現場における良否の判定方法(2/2 ページ)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第5回は、同一プロファイルによる多機種リフローについて紹介する。

問題は部品リードからパターンを通して基板側に移動する熱を抑えることである。フラックスを劣化させないように下部の遠赤外線を活用し、基板自体を発熱させて熱移動を抑えることで、基板のサイズが異なってもヒータ温度設定条件は変えずにコンベア速度の調整で必要な熱量を基板に供給することによって、機種の切り替えを最低限にすることが可能になる。

ヒータの熱は温度プロファイルの途中から逆に個々の部品より熱容量の大きな基板からパターンを通して部品リード下のランドに熱が供給される。

またヒータの熱量(リフロー炉の大きさ)から見れば各部品リードの下に印刷されるはんだ量はわずかで、全ての部品は同じと見て差し支えはない。基板や設計が異なっても印刷されているはんだに対する必要供給熱量はほぼ同じになり、1000ポイントで約1gのはんだ印刷量になる。

以上のことから、特例を除き、温度プロファイルの見直しで品質への影響を抑えながら同一温度プロファイルで多機種をリフローすることが可能になる。1ポイント当たりのはんだ量が少ない場合は上部ヒータの熱風でフラックスが劣化するので、再度上部のファン回転数をどこまで落とせるのか実証する必要があり、通常の低速回転ではまだ調整が不十分である。

図2では、某社製エアリフロー炉(N2)を使用している。エアリフロー炉での温度プロファイルの調整は、炉によってかなり異なり、またそれなりに難しいものである。

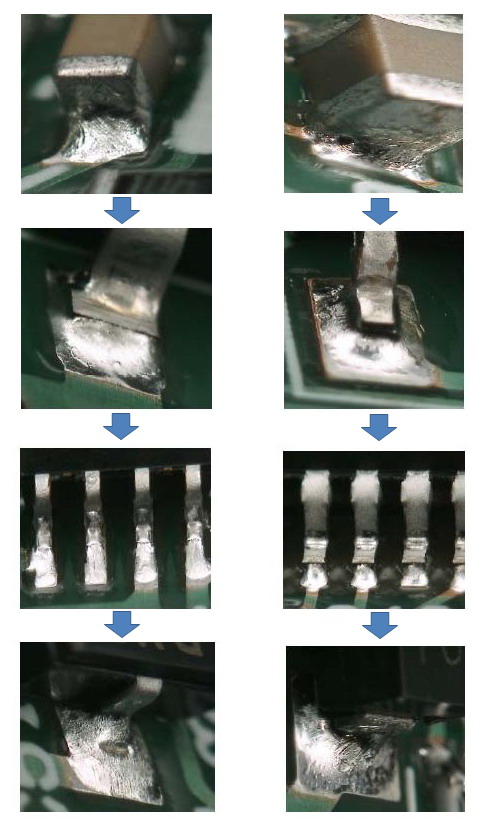

左のA(120x160x1.6mm)、右のB(140x250x1.6mm)を同じ温度プロファイルで実装した。微調整はコンベア速度のみで調整するために下部のヒータ温度を上げている。ただし遠赤外線リフロー炉と違いファンによる下部の部品への熱影響が強いので、上下ファン回転転数は低く設定して強い熱風が部品に当たらないようにする必要がある。必要熱量は下部のヒータ温度とコンベア速度で部品表面温度とフラックスの耐熱限界を確認しながら調整する。トータル熱量(温度×時間×回転数)は基板熱量(サイズ)で決まるが、はんだが溶けるまでフラックスを劣化させない調整が必要である。

最近のエアリフロー炉には、下部のヒータ温度を上部のヒータ温度より高くするのは強い熱風の干渉で、10℃程度しか差を付けることができないものがあるが、そのような場合にはコンベア速度を合わせて調整する。

ただし、エアリフロー炉では両面基板の場合裏面の部品の温度が高くなるので、室温からはんだの融点までは高くしても、リフロー部の温度は上下同じ温度からはじめる必要がある。そして炉による性能差があるので、絶えず下部部品の温度測定し、確認しながら調整するようにしたい。注意すべきなのは、下部ヒータを上部ヒータより高く設定した折に、基板表面の温度プロファイルの波形が大きく変化する場合はこの方法は適用できないという点である。下部ヒータの熱風が基板上面まで巻き込みを起してしまうので、特に基板外側やスリット近くに印刷されたはんだの劣化を引き起こしがちである。

メーカーが同じでも機種が異なると違いがあるので、必ず確認しながら調整を行っていただきたい。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

良品作りのリフロー炉の操作方法と現場の人材育成方法(1)

良品作りのリフロー炉の操作方法と現場の人材育成方法(1)

プリント基板に電子部品を取り付ける実装ラインで、製造コストを抑えながら品質を確保することは容易ではない。本連載では、はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法について、具体的な実例を挙げながら解説する。 良品作りのリフロー炉の操作方法と現場の人材育成方法(2)

良品作りのリフロー炉の操作方法と現場の人材育成方法(2)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第2回は、第1回に引き続き、実装ラインにおけるはんだ付けの良否について、具体的な事例を紹介する。 良品作りのリフロー炉の操作方法と現場の人材育成方法(3)

良品作りのリフロー炉の操作方法と現場の人材育成方法(3)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第3回は、リフロー後のはんだの内部に気泡が残ってしまうボイドへの対策などについて紹介する。 良品作りのリフロー炉の操作方法と現場の人材育成方法(4)

良品作りのリフロー炉の操作方法と現場の人材育成方法(4)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第4回は、ICや電子部品の端子となるリードのぬれ性評価の手法について紹介する。