良品作りのリフロー炉の操作方法と現場の人材育成方法(3):量産現場における良否の判定方法(1/3 ページ)

はんだ付けに用いるリフロー炉の操作方法や、実装ラインの品質を管理する現場の人材育成の手法を解説する本連載。第3回は、リフロー後のはんだの内部に気泡が残ってしまうボイドへの対策などについて紹介する。

本連載は「エレクトロニクス実装技術」2012年5月号の記事を転載しています。

本稿は、2012年3月号に掲載した実験(連載第1回)についてさらに有限会社コンコード電子工業(大阪府門真市)と共同の追加実験を行った、その結果を紹介するものである。

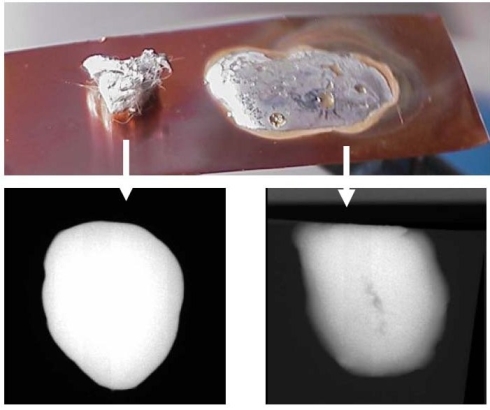

図1は、はんだ屑を銅片上に載せ加熱したものであるが、右側にはフラックスを塗布している。フラックスがなければ、はんだは溶けてもぬれ広がりらないことが分かる。下はX線写真であるが、ともにボイドはない。このことから、ボイドの一番の発生原因はフラックス内の溶剤(塗布したフラックスはフロー用のもので溶剤はIPAのみであり、沸点は82℃)であることが推測される。

実際のリフローにおいては、基板の吸湿によるガスやランド表面、リード表面からのフラックスの働きによるガスなどがあるが、やはりフラックス内の耐熱性の高い溶剤の気化によるガスが一番大きな要因となる。リフロー時はこのガスがフィレット内の取り残されないように下部ヒータを高目にして、お湯を沸かすように下からフィレット表面にガスを押し上げるようにして対応する。

1. ボイド対策実験(1)

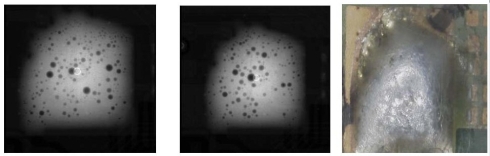

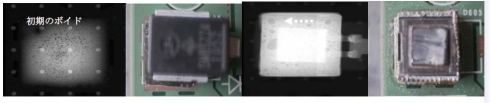

酸化させた基板の3ヶ所にはんだを印刷して、2回リフローした。1回目は印刷後にリフローし、ボイドの観察を行った。引き続いて2回目のリフローを行い、ボイドを観察したが、ボイドに多少の移動があるものの、その数や大きさにさほど変化は見られない(図2)。

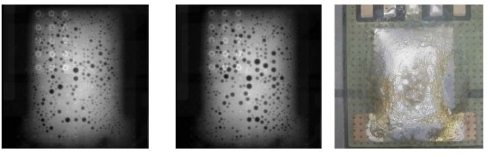

図3は、1回目のリフロー後に液状のフラックスをフィレット上から塗布し、2回目のリフロー後にボイドの観察をしたものであるが、最初のフラックスなしと変わらない。

図4は1回目のリフロー後にフィレット上からフラックスを塗布して、かつ部品をずらして搭載した後に2回目のリフローをしてボイドの観察をしたものである。このように、一度リフローしたのち、フィレット上からフラックスを塗布してもフラックスは溶融はんだの表面で熱対流して、フィレット全体の熱対流にあまり影響を与えていないので、ボイドに変化は見られない。

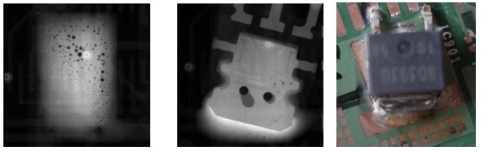

しかし、図5に示すように、フラックスを塗布後に部品をずらして搭載することで、フィレット内部へは部品リードから大きな熱が供給され、フィレット全体が熱対流を起して内部のガスが放出される。それと同時に、部品はセルフアライメントで本来のランド位置へ吸着されるが、この時に発生したガスを押し出す力が働き、部品下にはほとんどボイドは残らない。

Copyright © ITmedia, Inc. All Rights Reserved.