ヒケやショートが発生しないようにするには?:金型設計屋2代目が教える 「量産設計の基本」(1)(2/2 ページ)

設計ビギナー注目! 製品を射出成形で量産するときに何を気を付けるべきか? 2代目社長が“一から”教えます!

相の変化と、収縮率のお話

ところで、普段手に取る樹脂の製品は当然ながら固体ですが、金型には液体の状態で射出されます。

例えば、たい焼きを作るときは、

- 生地と餡(あん)を型に入れる

- 焼き上げる

- 焼き上がったたい焼きを取り出す

ということになりますが、射出成形の基本も似ています。

成形部品を作るときは、こうなります。

- 溶融樹脂を金型内に射出する

- 成形する(樹脂を固化する)

- 製品を取り出す

この樹脂が「液体から固体へ」変化(相変化 )する際に、体積が変化します。この体積の変化率を「収縮率」と言います。

例えば、「水が氷になるときに体積が変化する」のは、皆さんも小学校の理科で習ったと思います。式で書くなら、こんな感じです。

(氷の体積)×(収縮率)=(水の体積)

氷になると、体積が増えるということです。これは樹脂とは逆の性質です。

製品設計では「固体」を想定していますが、射出成形の金型には材料が溶けたもの、つまり「液体」を流し込みます。なので、金型では、液体から固体へ相が変化する際の収縮を加味して製作する必要があります。

(実際の製品)×(収縮率)=(金型)

さて、この収縮率ですが、一見、製品設計に直接関係ないように思えますが、実はこの樹脂の収縮が、製品に対する不具合の原因になることが多々あるのです。

例えば、「金型に細工を施す」「成形機の保圧や樹脂の流量などを調整する」といった感じで、金型側で不具合が生じないように工夫をしているのですが、製品設計の段階でも、ある程度解消できることがあります。

よくある不具合と、設計の基本

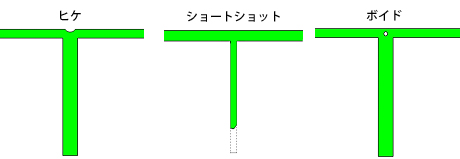

以下は、成形不良で代表的なものです。

- ヒケ: 製品設計段階で解消可能な不具合の代表格。製品の表面の一部が、へこんだ状態

- ショートショット:製品の細部に樹脂が行き届いてない状態

- 気泡(ボイド):製品の内部に気泡が生じてしまう状態

これらの不具合は、製品の肉厚と収縮に依存する部分が大きく、「肉厚が厚い、または薄い」あるいは「肉厚が急激に変化している」場合に生じます。

写真のような“昔ながら”のアイスキャンディーですが、ビニールのチューブに入っていますよね。先端の口は急に細くなっていて吸うのに力が必要になります。真ん中で割って食べれば、口も広くて、さほど吸う力は必要ありません。製品で、急激な厚みの変化がある箇所は、この“アイスの細い口”のような状態になっていて、力のバランスを取るのが難しくなっているのです。そのために製品の不具合が起こりやすくなるというわけです。

このような不具合を避けるためにも、製品の肉厚はできる限り一定であることが理想です。仮に肉厚を変化させる場合も、できる限り緩やかに変化させるのが、射出成形向けの製品設計において良品を取り出すコツの1つということになります。

今回のポイント:部品の肉厚はできる限り一定にする。肉厚を急に変化させないこと。

さて、ここで1回目は終了です。次回以降は、さらに具体的な量産向けの製品設計について解説していきます。(次回へ続く)

Profile

落合 孝明(おちあい たかあき)

1973年生まれ。2010年に株式会社モールドテック代表取締役に就任(2代目)。現在、本業の樹脂およびダイカスト金型設計を軸に、中小企業の連携による業務の拡大を模索中。「全日本製造業コマ大戦」の行司も務める。また、東日本大震災をうけ、製造業的復興支援プロジェクトを発足。「製造業だからできる支援」を微力ながら行っている。

Copyright © ITmedia, Inc. All Rights Reserved.