IE専門家、インドで工場を立ち上げる:日産の生産現場を読む(1)(3/3 ページ)

グローバル体制の実現と高利益率を目指した日産のインド工場立ち上げは一筋縄ではいかなかったようだ。中国とも東南アジアとも違うインドでIE専門家が見たものとは?

勤勉なインド人の弱点

新興国での工場立ち上げでは思わぬ文化的差異につまずくことは少なくないようだ。中国では離職率の高さが話題になることが多い。しかし、インドの場合は少し事情が違うようだ。

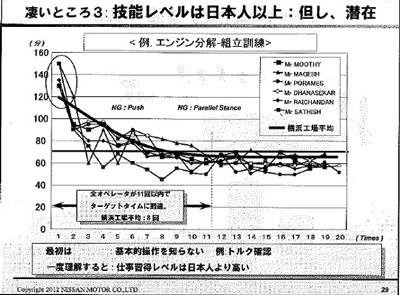

「インドの人々の学習意欲は極めて高い。加えて技能レベルも高い。中国やメキシコ以上なのはもちろん、日本人以上の能力を持っているように思える」

基本的には高いポテンシャルを持っているものの、「テレビやケータイは普及している一方でDIYの文化はほぼなく、一般家庭にはドライバなどの工具はほとんどない」という。

それ故に、生産ラインで組み付けなどを指導するにしても、工具そのものを知らないことが多い。日本人には当たり前の工具の取り扱いの基本を知らないため「日本の常識で作業指導を行うと、この部分の差がトラブル要因となる」という。

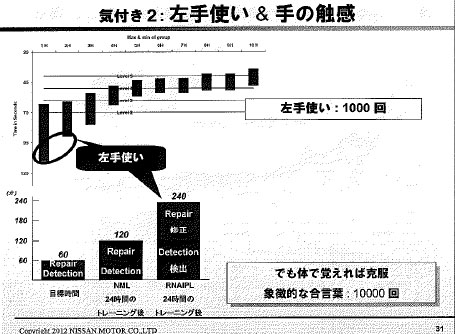

左手問題

「さらに重要なのは、左手の扱い」だという。というのも、不浄の手とされる左手を使った作業は、われわれが想像する以上に不得手なのだそうだ。例えば、組み付け用のボルトを複数持ち、左手だけで1つずつ繰り出すといった作業は、彼らにとってあまり経験がないものだ。

こうした文化的事情による作業能力の問題は、すぐに想像がつくものではない。市川氏自身も「左手を使った作業に訓練が必要なのだと気付くのに数カ月かかった」という。もちろん、この問題に気付いてからは繰り返し作業のトレーニングを行うことで、生産性は劇的に改善したそうだ。

このほかにも、作業スピードの問題があった。一般的な日本人と比較してのんびりと歩く人たちが多く、そのリズムがそのまま作業のペースに結び付く。

そこで、市川氏らは「一定の速度で歩いて時間内にゲートの端にたどり着くというゲームのようなトレーニングを繰り返し実施」したという。これはインド人スタッフ側からの提案で行われたもの。同様に目で見た指示に従って手で素早く作業する、耳で聞いた指示に従って素早く作業する、という経験も乏しく、日本でおなじみの「もぐらたたき」ゲームに似たトレーニング設備を用意して繰り返し訓練したという。これによりピッキング作業スピードは格段に速くなったそうだ。

このほかにも、最低限の部品の名称を英語で理解してもらったり、自動車そのものに乗ったことのない作業員らのために日本の自動車教習所を模したコースを設置して運転を経験させたりもしたという。

「5Sは初日に教え込まないとうまくいきません」

日本の現場では当たり前の5Sだが、勤務後数日たってから急に指導しても反発が出やすいようだ。初日、最初に伝えることで「個々で働くとはそういうこと」という意識を持ってもらわないと、実践が難しい。これについては、現場の作業員に実施させるだけでなく、管理スタッフが実施している様子を初日から毎日見せて示すことが効果的だったそうだ。

「イギリス領時代の文化が残るインドには、契約関係を重視する側面がある。そこで、勤務初日には、5Sに勤める旨を明記した契約書にサインしてもらった。この手続きひとつで作業員の意識は大きく変わる」という点もポイントして挙げられた。

海外工場では作業員の離職率が気になるところだが、ことインド工場においては、人を重視する姿勢、学ぶモチベーションに対する適切な指導を実施することで離職率1%以下と、従業員満足度が維持できている状況を作っている。

市川氏は「インドの作業員は、『自分を大切にしてくれる』『学習機会がある』『明確な目的が示されている』と感じられることを重視しているようだ」と、自身の印象を語った。能力向上の機会を与え、育成する姿勢が従業員満足につながるというのは、賃金などの待遇を重視する中国などの他の新興国とは異なる点のようだ。

インドのNoは限りなくYesに見える

興味深いエピソードとしては、ボディランゲージの違いによるトラブルが挙げられた。

インドではYesを示すボディランゲージがNoのように首を横に振る動作だ。指導中に真剣な表情でYesと意思表示した作業員に対して、なぜNoというのか、と指導側が不快に思うといった出来事が少なからずあったそうだ。細かな点だが、これを理解するかどうかで指導の成果が大きく変わってくるそうだ。理解してしまえばどうということではないが、コミュニケーション不全がきっかけで全体の生産性を下げかねないため、重要なポイントとなるようだ。

現地サプライヤの教育

日産では部品の現地調達も積極的に推進している。とはいえ、現地サプライヤも、現段階ではかなりおおらかな作業現場が少なくない。現地サプライヤの教育も一筋縄ではいかなかったようだ。

「この写真を見てください」市川氏がそういって示した写真には、日産向けに製造している部品が土の地面に無造作に置かれている様子が映し出されていた。部品に対してカナヅチで力任せにたたくような作業が平気で行われていることもあったという。もちろん全てのサプライヤがこうということではないものの「赴任中は各サプライヤに最低でも週1回は通いつめて指導をした」という。

現地サプライヤ指導も、ラインスタッフ指導と同様に日本の常識とは異なる対応が必要だそうだ。文化的な衝突を乗り越え、自社の生産方式やカイゼン活動の基本を伝える地道な作業だが、学習能力の高い彼の地ではその努力も実を結びやすいという印象を山下氏は持っているようだ。

日産では、インドに限らず世界各地の生産現場を、共通の指標で評価している。月次でNPWに即した複数の軸による評価を、本社はもちろん、全世界の拠点で共有し、改善に向けた活発な情報交換が行われている。インド工場ももちろん同指標を基に評価されており、世界中の工場と比較されている。市川氏はインド人の能力を高く評価しており「インドのラインもいずれ日本やサンダーランドに迫る品質まで到達できる」と見ているという。

次回は日産生産方式(NPW)の研究資料からその本質に迫る。

Copyright © ITmedia, Inc. All Rights Reserved.